ලෝහ මුද්දර

කෙටි විස්තරය:

ලෝහ මුද්දර දැමීම යනු ක්රියාවලියක නිශ්චිත හැඩයක් හා ප්රමාණයක් ලබා ගැනීම සඳහා මල නොබැඳෙන වානේ, යකඩ, ඇලුමිනියම්, තඹ සහ වෙනත් තහඩු සහ විදේශීය ද්රව්ය විකෘති කිරීමට හෝ කැඩීමට පන්ච් සහ ඩයි භාවිතා කිරීමයි.

මුද්දර දැමීමේ ක්රියාවලිය වෙන් කිරීමේ ක්රියාවලිය හා සැකසීමේ ක්රියාවලියට බෙදිය හැකිය (නැමීම, ඇඳීම සහ සැකසීම ඇතුළුව). වෙන් කිරීමේ ක්රියාවලිය යනු මුද්දර දැමීමේ ක්රියාවලියේදී මුද්දර කොටස සහ හිස්ව යම් සමෝච්ඡ රේඛාවක් ඔස්සේ වෙන් කිරීම වන අතර මුද්දර කොටසේ වෙන් කරන ලද කොටසේ ගුණාත්මකභාවය යම් යම් අවශ්යතා සපුරාලිය යුතුය; සැකසීමේ ක්රියාවලිය නම්, මුද්දරය හිස් ප්ලාස්ටික් විරූපණයකින් කිසිදු හානියක් සිදු නොවීම සහ අවශ්ය නිමි නිෂ්පාදන හැඩය බවට පරිවර්තනය කිරීම සහ මාන ඉවසීමේ අවශ්යතාවයන් සහ වෙනත් අංශයන් සපුරාලීමයි.

* මුද්දර උෂ්ණත්ව තත්වයන්ට අනුව, සීතල මුද්දර දැමීම සහ උණුසුම් මුද්දර දැමීමේ ක්රම දෙකක් තිබේ. මෙය ද්රව්යයේ ශක්තිය, ප්ලාස්ටික් බව, thickness ණකම, විරූපණ උපාධිය සහ උපකරණ ධාරිතාව මත රඳා පවතින අතර ද්රව්යයේ මුල් තාප පිරියම් කිරීමේ තත්ත්වය සහ අවසාන සේවා තත්ත්වය සලකා බැලිය යුතුය. 1. කාමර උෂ්ණත්වයේ දී සීතල මුද්දර ලෝහ සැකසුම්, සාමාන්යයෙන් මිලිමීටර 4 ට අඩු හිස්කමට අදාළ වේ. උණුසුම, ඔක්සයිඩ් සම, හොඳ මතුපිට ගුණාත්මකභාවය, පහසු ක්රියාකාරිත්වය සහ අඩු පිරිවැය වැනි වාසි එහි ඇත. අවාසිය නම් වැඩ ening න කිරීමේ සංසිද්ධියක් තිබීම නිසා ලෝහයට තවදුරටත් විරූපණය වීමේ හැකියාව අහිමි වීමයි. හිස් වල thickness ණකම ඒකාකාරී වන අතර සීරීමක් අවශ්ය නොවේ. 2. ලෝහය උණුසුම් මුද්දර දැමීම යම් උෂ්ණත්ව පරාසයකට රත් කරනු ලැබේ. වාසි වන්නේ එය අභ්යන්තර ආතතිය දුරු කිරීම, වැඩ දැඩි කිරීම වළක්වා ගැනීම, ද්රව්යමය ප්ලාස්ටික් බව වැඩි කිරීම, විරූපණ ප්රතිරෝධය අඩු කිරීම සහ උපකරණවල බලශක්ති පරිභෝජනය අඩු කිරීම ය.

නිෂ්පාදන මුද්දර දැමීම

මුද්දර නිෂ්පාදන පද්ධතියේ මූලික අංග තුනක්: ඩයි, ප්රෙස් සහ ෂීට් ලෝහ

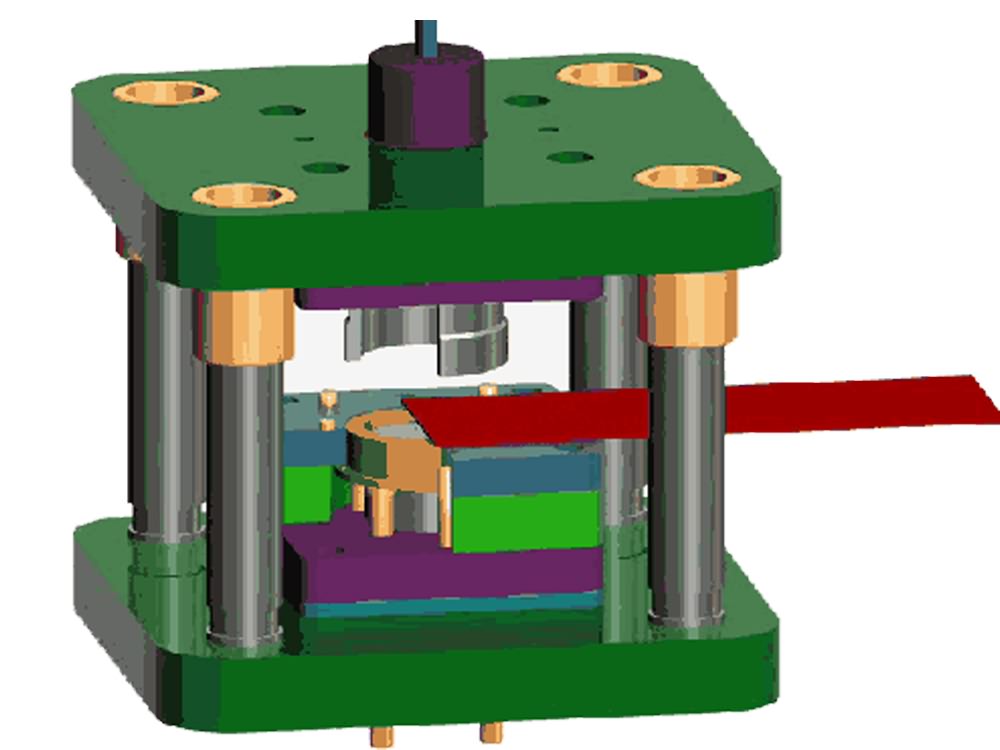

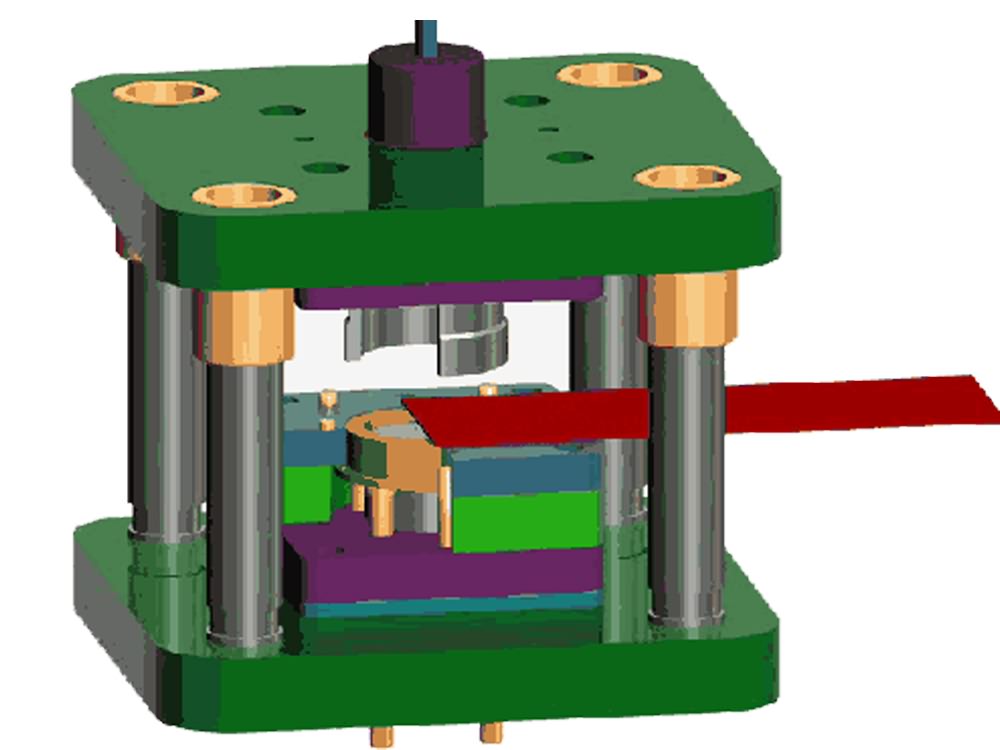

1. නිෂ්පාදනයේ මුද්දර දැමීමේ දී අත්යවශ්ය පහරකි. මුද්දර ඩයි වර්ග තුනක් ඇත: සරල ඩයි, අඛණ්ඩ ඩයි සහ සංයුක්ත ඩයි.

ඩයි ඩයි යනු නිෂ්පාදන මුද්දර දැමීමේ අත්යවශ්ය මරණයක්. මුද්දර ඩයි වර්ග තුනක් ඇත: සරල ඩයි, අඛණ්ඩ ඩයි සහ සංයුක්ත ඩයි.

(1) සරල මරණය: සරල මරණයක් යනු මුද්රණාලයේ එක් පහරකින් එක් ක්රියාවලියක් පමණක් සම්පූර්ණ කරන මරණයකි. සරල හැඩැති කොටස් කුඩා කණ්ඩායම් නිෂ්පාදනය සඳහා එය සුදුසු ය.

(2) අඛණ්ඩ මරණය: මුද්රණාලයේ එක් පහරක දී, ඩයි එකේ විවිධ කොටස්වල එකවර මුද්දර දැමීමේ ක්රියාවලියක් සම්පූර්ණ කරන ඩයි අඛණ්ඩ ඩයි ලෙස හැඳින්වේ. අඛණ්ඩ ඩයි ඉහළ කාර්යක්ෂමතාවයකින් යුත් ස්වයංක්රීය නිෂ්පාදනය සඳහා සුදුසු වේ.

(3) සංයුක්ත ඩයි: ආ roke ාතයකදී, එකම කොටසක මුද්දර දැමීමේ ක්රියාවලියක් සම්පූර්ණ කිරීම සඳහා සංයුක්ත ඩයි ලෙස හැඳින්වේ. විශාල නිමැවුමක් සහ ඉහළ නිරවද්යතාවයක් සහිත කොටස් මුද්රණය කිරීම සඳහා සංයුක්ත ඩයි සුදුසු වේ.

2. පන්ච් මැෂින්

මුද්දර නිෂ්පාදනය ප්රධාන වශයෙන් තහඩු සඳහා වේ. අච්චුව හරහා විවිධ ක්ෂේත්රවල බහුලව භාවිතා වන හිස් කිරීම, සිදුරු කිරීම, සැකසීම, ඇඳීම, නිම කිරීම, සිහින් හිස් කිරීම, හැඩ ගැසීම, රිවට් කිරීම සහ නිස්සාරණ කොටස් ආදිය කළ හැකිය. උදාහරණයක් ලෙස, අපි ස්විච, සොකට්, කෝප්ප, කබඩ්, පිඟන්, පරිගණක නඩු, මිසයිල ගුවන් යානා පවා භාවිතා කරමු. අච්චුවක් හරහා පන්ච් එකකින් නිෂ්පාදනය කළ හැකි උපාංග රාශියක් තිබේ. පන්ච් මැෂින් වර්ග බොහොමයක් තිබේ.

(1) යාන්ත්රික බල මුද්රණය යාන්ත්රික පන්ච් ස්ථාවර ආ roke ාතය, වෙනස් කළ හැකි වේගය සහ අඩු tivity ලදායිතාව ඇත. උපරිම වේගය 180 වතාවක් / මිනි.

(2) හයිඩ්රොලික් මුද්රණාලය

Hyd ලදායිතාව වැඩි දියුණු කිරීම සඳහා හයිඩ්රොලික් වෑල්ව හරහා මුද්දර ආ roke ාතය සකස් කළ හැකිය. ඉහළම වේගය 1000 වතාවක් / මිනිත්තුවකට ළඟා විය හැකිය. අවාසි වන්නේ ඉහළ බලශක්ති පරිභෝජනය, පරිසරය පිළිබඳ ඉහළ අවශ්යතා සහ අධික නඩත්තු වැඩ බරයි.

(3) සංඛ්යාත්මක පාලක ටර්ට් පන්ච් ප්රෙස්

හිස පැදවීම සඳහා සර්වෝ මෝටරයක් භාවිතා කිරීමෙන් produc ලදායිතාව ඉහළ මට්ටමක පවතී, මිනිත්තුවකට 800 ගුණයක් දක්වා. අවම විදුලි පරිභෝජනය, පහසු නඩත්තු කිරීම සහ කුඩා ප්රමාණය. එබැවින් එය සක්රියව යෙදී ඇත.

සාමාන්ය තහඩු ලෝහ මුද්දර සඳහා, ඔවුන්ගෙන් බොහෝ දෙනෙක් යාන්ත්රික පන්ච් භාවිතා කරති. හයිඩ්රොලික් මුද්රණ යන්ත්රවල භාවිතා වන විවිධ ද්රවයන්ට අනුව හයිඩ්රොලික් මුද්රණ යන්ත්ර සහ හයිඩ්රොලික් මුද්රණ යන්ත්ර ඇත. ඔවුන්ගෙන් බොහෝ දෙනෙක් හයිඩ්රොලික් මුද්රණ යන්ත්ර භාවිතා කරන අතර හයිඩ්රොලික් මුද්රණ යන්ත්ර යෝධ හෝ විශේෂ යන්ත්ර සඳහා වැඩි වශයෙන් භාවිතා කරයි. එහි ඇති සුවිශේෂී වාසි නිසා සර්වෝ මෝටර් පන්ච් වැඩි වැඩියෙන් භාවිතා වේ.

3. මුද්දර ද්රව්ය කොටස්වල මුද්දර ද්රව්යය සාමාන්යයෙන් තහඩුවකි. නිෂ්පාදන සැලසුම් කිරීම සඳහා තෝරාගත් ද්රව්ය නිෂ්පාදනයේ දෘඩතාව, ශක්තිය සහ සන්නායකතාවය වැනි නිෂ්පාදනයේ සේවා කාර්ය සාධනය සපුරාලනු ඇත. අනෙක් අතට, එය ප්ලාස්ටික්, මතුපිට ගුණාත්මකභාවය සහ මුද්දර දැමීමේ ක්රියාවලියේ thickness ණකම යන අවශ්යතා සපුරාලිය යුතුය. මුද්දර කොටස්වල ව්යුහාත්මක සැලසුම මුද්දර සැකසීමේ ලක්ෂණ, නැමීමේ අරය, ස්ථානගත කුහරය, සැකැස්ම, ඇඳීමේ ගැඹුර යනාදිය සම්පූර්ණයෙන් සලකා බැලිය යුතුය. බහුලව භාවිතා වන තහඩු වන්නේ අඩු කාබන් වානේ, මල නොබැඳෙන වානේ, ඇලුමිනියම්, තඹ සහ ඒවායේ මිශ්ර ලෝහය. සහ අඩු විරූපණ ප්රතිරෝධය, සහ සීතල මුද්දර සඳහා සුදුසු වේ. (1). ෆෙරස් ලෝහ: SPCC / SPCD / spce, SECC / SECD / sece, SGCC, sgld, Sus (2). ඇලුමිනියම් මිශ්ර ලෝහය: al1050p, al1100p, al5020 (3). තඹ මිශ්ර ලෝහය: පීබී ෆොස්ෆර් ලෝකඩ, එච්බීඑස් අධි ශක්තිය පිත්තල (4). කුප්රෝ නිකල් මිශ්ර ලෝහය.

* මුද්දර කොටස්වල මතුපිට පිරිපහදු තාක්ෂණය ලෝහය මුලින් සැකසූ හා හැඩ ගැසුණු පසු, එය ලෝහ මතුපිට වෙනස් කිරීම, මතුපිට අලංකාර කිරීම සහ ලෝහ මතුපිට යාන්ත්රික හා භෞතික හා රසායනික ගුණාංග තවදුරටත් වෙනස් කිරීම අවශ්ය වේ. මෙම ක්රියාවලිය ලෝහ මතුපිට ප්රතිකාර ලෙස හැඳින්වේ. ලෝහ මතුපිට ප්රතිකාරයේ අරමුණ කාණ්ඩ හතරකට බෙදා ඇත:

(1) ලස්සනයි

(2) ආරක්ෂාව

(3) විශේෂ මතුපිට ගුණාංග

(4) ඇඳුම් ප්රතිරෝධය, ලිහිසි බව වැනි යාන්ත්රික ගුණාංග වැඩි දියුණු කිරීම.

* පෘෂ් treatment ීය පතිකාරක වර්ගය විද්යුත් විච්ඡේදනය (සින්ක්, තඹ, නිකල්, ක්රෝමියම්, රන්, රිදී), විද්යුත් ස්ථිතික ඉසීම, ඉසින පින්තාරු කිරීම, ඉලෙක්ට්රෝෆොරසිස්, සේද තිර මුද්රණය, ඇනෝඩයිසින්, කළු පැහැ ගැන්වීම, උදාසීන කිරීම

* ෂීට් ලෝහ මුද්දර දැමීම යාන්ත්රිකකරණය සහ ස්වයංක්රීයකරණය තුළින් ඉහළ කාර්යක්ෂමතාවයකින් යුත් නිෂ්පාදනයක් ළඟා කර ගැනීම පහසුය. මුද්දර කොටස් වල නිවැරදි ප්රමාණය හා හොඳ හුවමාරු හැකියාව ඇත; සාමාන්යයෙන් යන්ත්රෝපකරණ නොමැතිව මතුපිට සුමට හා සිනිඳුයි. එය මෝටර් රථ, විදුලි උපකරණ, උපකරණ, ගුවන් සේවා සහ වෙනත් නිෂ්පාදන කර්මාන්තවල බහුලව භාවිතා වේ.

මෙස්ටෙක් ඔබට ලෝහ කොටස් මුද්දර නිෂ්පාදන සහ සේවාවන් සපයයි. ඔබට කිසියම් අවශ්යතාවයක් හෝ වැඩි විස්තර දැන ගැනීමට අවශ්ය නම් කරුණාකර අප හා සම්බන්ධ වන්න.