නිවැරදි ප්ලාස්ටික් කොටස් සැලසුම් කිරීම සහ අච්චු කිරීම සඳහා උපදෙස්

කෙටි විස්තරය:

නිරවද්ය ප්ලාස්ටික් කොටස් සැලසුම් කිරීම සහ එන්නත් අච්චු කිරීම ද්රව්ය, කොටස් ව්යුහය සැලසුම් කිරීම, අච්චු සැලසුම් කිරීම සහ සැකසීම, ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රය, වෘත්තීය ක්රියාකාරිත්වය සහ හොඳ නිෂ්පාදන පරිසරය තුළ ආරම්භ විය යුතුය.

නවීන කර්මාන්තයේ දියුණුවත් සමඟ වැඩි වැඩියෙන් විශිෂ්ට ප්ලාස්ටික් ද්රව්ය තිබේ. ඒ අතරම, ප්ලාස්ටික් නිෂ්පාදන විවිධ කර්මාන්තවල ද බහුලව භාවිතා වේ. විශේෂයෙන්, වැඩි වැඩියෙන් නිවැරදි ප්ලාස්ටික් කොටස් භාවිතා වේ. දැන් නිවැරදි ප්ලාස්ටික් කොටස් සැලසුම් කිරීම සහ අච්චු ගැසීම සඳහා උපදෙස් ඔබ සමඟ බෙදා ගනිමු.

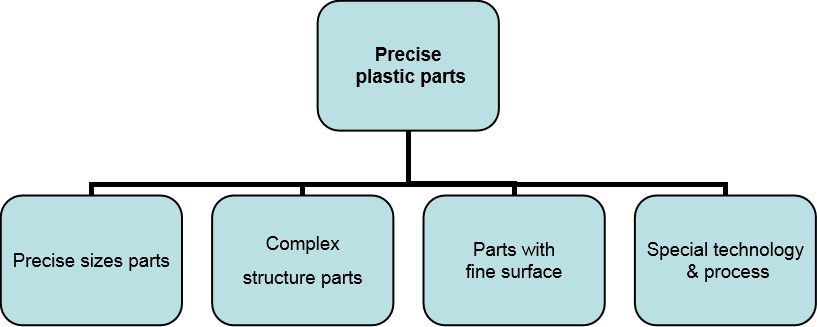

නිරවද්යතාව වර්ගීකරණය

ප්ලාස්ටික් කොටස්:

1. නිවැරදි ප්ලාස්ටික් කොටස් සැලසුම් කිරීම

(1) නිරවද්ය ප්ලාස්ටික් කොටස් සාමාන්ය වර්ග

පිළිතුර: ඉහළ මානයන්හි නිරවද්යතා කොටස්: මෝටර් ගියර්, පණුවා ගියර්, ඉස්කුරුප්පු, ෙබයාරිං. මෙම නිරවද්ය කොටස් සාමාන්යයෙන් යන්ත්රවල සම්ප්රේෂණ යාන්ත්රණයේ භාවිතා වේ (මුද්රණ යන්ත්ර, කැමරා, ස්වයංක්රීය වැකුම් ක්ලීනර්, රොබෝවරු, ස්මාර්ට් උපකරණ, කුඩා යූඒවී යනාදිය). එයට නිරවද්ය සම්බන්ධීකරණය, සුමට චලනය, කල්පැවැත්ම සහ ශබ්දය රහිත වීම අවශ්ය වේ.

B. තුනී බිත්ති සහිත කොටස්:

සාමාන්යයෙන් ප්ලාස්ටික් කොටස්වල බිත්තිය මිලිමීටර් 1.00 ට වඩා අඩු වන අතර එය තුනී බිත්ති සහිත කොටස් වලට අයත් වේ. තුනී බිත්ති සහිත කොටස් නිෂ්පාදනයේ ප්රමාණය ඉතා කුඩා කළ හැකිය. නමුත් වේගවත් සිසිලනය හා ification ණීකරනය නිසා ප්ලාස්ටික් තුනී බිත්ති කොටස් පිරවීම කිසිසේත්ම කළ නොහැක්කකි. සිහින් බිත්ති සහිත කොටස් වලට ඩයිගේ බලයට ඔරොත්තු දිය නොහැකි අතර ඩයි කුහරය තුළ කැඩී යයි. එබැවින්, තුනී බිත්ති සහිත කොටස් සැලසුම් කිරීම වඩා හොඳ යාන්ත්රික ගුණ ඇති ද්රව්ය තෝරා ගත යුතුය. ඒකාකාර බිත්ති thickness ණකම වැනි සාධාරණ මෝස්තර, කොටස් ඕනෑවට වඩා බිත්ති විය නොහැක. ගැඹුරු ඩයි, විශාල කෝණය. සමහර අතිශය තුනී කොටස් සඳහා අධිවේගී ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රයක් අවශ්ය වේ.

C. දෘශ්ය කොටස්:

දෘශ්ය කොටස් සඳහා හොඳ සම්ප්රේෂණ / ආලෝක විසරණය කාර්ය සාධනයක් මෙන්ම හොඳ මාන ස්ථායිතාවයක් සහ ඇඳුම් ප්රතිරෝධයක් අවශ්ය වේ. උදාහරණයක් ලෙස, ප්රක්ෂේපකවල භාවිතා වන කොන්ක්රීට් සහ උත්තල කාච වල මතුපිට වක්රය සඳහා ඉහළ නිරවද්යතාවයක් සහ ස්ථාවරත්වයක් අවශ්ය වේ. පීඑම්එම්ඒ වැනි ඉහළ විනිවිද පෙනෙන ප්ලාස්ටික් අවශ්ය වේ. ඒ අතරම, සමහර ආලෝකකරණ දෘශ්ය කොටස් ද ආලෝකය පිළිගැනීමට හෝ ආලෝකය ලබා ගැනීමට හෝ දීප්තිය දුරු කිරීමට කොටස් මතුපිට සියුම් රේඛා කිහිපයක් කළ යුතුය.

D. ඉහළ ග්ලොස් මතුපිට:

ඉහළ ග්ලොස් කොටස් වලට දෘශ්ය කොටස් මෙන්ම ඉහළ මතුපිට නිමාවක් අවශ්ය අනෙකුත් කොටස් (දර්පණ මතුපිට) ඇතුළත් වේ. ජංගම දුරකථන ෂෙල් වැනි පාරිභෝගික ඉලෙක්ට්රොනික නිෂ්පාදනවල මේ ආකාරයේ කොටස් බහුලව භාවිතා වේ. මේ ආකාරයේ නිෂ්පාදන සැලසුම් කිරීමේදී හොඳ ද්රවශීලතාවයක්, thickness ණකම සැලසුම් කිරීම සහ මිය යන තාක්ෂණය සහිත ප්ලාස්ටික් ද්රව්ය සලකා බැලිය යුතුය.

E. ජල ආරක්ෂිත ප්ලාස්ටික් කොටස්

බොහෝ ඉලෙක්ට්රොනික හා විදුලි නිෂ්පාදන සඳහා ජලයට ඔරොත්තු දෙන වීදුරු / ඔරලෝසු / මිලිටරි ඉලෙක්ට්රොනික්, එළිමහන් නිෂ්පාදන සහ තෙත් ජල පරිසරයක් සහිත උපකරණ අවශ්ය වේ. ජල ආරක්ෂණයේ ප්රධාන ක්රම වනුයේ නිෂ්පාදනයේ පිටත පෘෂ් on ය මත සංකේතාත්මක මුද්රා වන සංවෘත යතුරු, සංවෘත ජැක්, මුද්රා තැබීමේ කට්ට, අතිධ්වනික වෙල්ඩින් යනාදියයි.

F.IMD / IML (අච්චු-සැරසිලි, අච්චු-ලේබලය)

මෙම ක්රියාවලිය වන්නේ පීඊටී පටලය ඉන්ජෙක්ෂන් අච්චු කුහරය තුළ තැන්පත් කිරීම සහ ඉන්ජෙක්ෂන් කොටස් සමස්ත සැකසුම් තාක්ෂණයකට ඒකාබද්ධ කිරීම වන අතර එමඟින් ප්ලාස්ටික් කොටස් වලට තදින් ඇලී සිටියි. IMD / IML නිෂ්පාදන විශේෂාංග: ඉහළ පැහැදිලිකම, ඒකාකෘති, කිසි විටෙකත් මැකී නොයයි; කවුළු කාචවල විනිවිදභාවය 92% ක් තරම් ඉහළ ය; දිගු සේවා කාලය සඳහා ඇඳුම්-ප්රතිරෝධී සහ සීරීම්-ප්රතිරෝධී මතුපිට; ඉන්ජෙක්ෂන් මෝල්ඩින් කිරීමේදී ප්රධාන නිෂ්පාදනවල උත්ප්ලාවකතාව, ප්රධාන ආයු කාලය මිලියනයකට වඩා වැඩි විය හැකිය.

තුනී බිත්ති ප්ලාස්ටික් කොටස

IMD / IML ප්ලාස්ටික් පැනලය

නිරවද්ය ප්ලාස්ටික් කොටස්

දෘශ්ය කොටස / විනිවිද පෙනෙන ආවරණය

ද්විත්ව එන්නත් ජල ආරක්ෂිත නඩුව

ඉලෙක්ට්රොනික නිෂ්පාදන සඳහා නිරවද්ය නඩුව

සංකීර්ණ ව්යුහයේ සිදුරු සහිත නිවාස

(2). නිවැරදි ප්ලාස්ටික් කොටස් සැලසුම් කිරීම සඳහා උපදෙස්

A. ඒකාකාර බිත්ති thickness ණකම එන්නත් අච්චු කිරීමේදී ප්ලාස්ටික් ඉතා කෙටි කාලයක් සඳහා ද්රව තත්වයේ පවතින අතර කොටස්වල බිත්ති thickness ණකමෙහි ඒකාකාරිත්වය ප්ලාස්ටික් වල ප්රවාහ ප්රවේගය සහ දිශාවට විශාල බලපෑමක් ඇති කරයි. කොටස්වල thickness ණකම බොහෝ සෙයින් වෙනස් වන අතර එමඟින් අතෘප්තිය පිරවීම, විරූපණය, හැකිලීම, වෑල්ඩින් ලකුණු, thick න සහ සිහින් ආතති ලකුණු ආදිය වැනි ගුණාත්මක දෝෂ මාලාවක් ගෙන එනු ඇත. එබැවින්, ප්ලාස්ටික් කොටස්වල බිත්ති thickness ණකම ඒකාකාර විය යුතුය නිර්මාණයේදී හැකි. The ණකම වෙනස් කිරීම ඉතා විශාල නොවිය යුතු අතර වෙනසෙහි බෑවුම හෝ චාප සංක්රාන්තිය සිදු කළ යුතුය.

කොටස් අතර සම්බන්ධීකරණය කෙරෙහි අවධානය යොමු කර සුදුසු ප්රමාණයේ නිරවද්යතා අවශ්යතා ඇති කිරීම. කොටස් අතර අන්තර් හුවමාරු හැකියාව සහතික කිරීම සඳහා, අපි බොහෝ විට තනි කොටස්වල නිරවද්යතාව සඳහා දැඩි අවශ්යතා ලබා දෙමු. නමුත් ප්ලාස්ටික් කොටස් සඳහා, එය යම් නම්යශීලී බවක් හා ප්රත්යාස්ථතාවයක් ඇත. සමහර විට, ව්යුහය සැලසුම් කිරීම සාධාරණ වන තාක් කල්, කොටස් අතර අන්තර්ක්රියා මගින් අපගමනය නිවැරදි කළ හැකිය, එබැවින් නිෂ්පාදන දුෂ්කරතා අවම කිරීම සඳහා නිරවද්යතා ප්රමිතිය සුදුසු පරිදි ලිහිල් කළ හැකිය. උපාධිය.

C. ද්රව්ය තෝරාගැනීම විවිධ වර්ගයේ ප්ලාස්ටික් ද්රව්ය ඇති අතර ඒවායේ ක්රියාකාරිත්වය බොහෝ සෙයින් වෙනස් වේ. නිරවද්ය ප්ලාස්ටික් කොටස් සඳහා, භාවිතයේ අවශ්යතා අනුව කුඩා හැකිලීම / විරූපණය / හොඳ මාන ස්ථායිතාව / හොඳ කාලගුණ ප්රතිරෝධය සහිත ද්රව්ය තෝරා ගනු ලැබේ. (අ) අඩු හැකිලීමක් සහිත ඒබීඑස් / පීසී පීපී වෙනුවට ඉහළ හැකිලීමක් ඇති කිරීමට භාවිතා කරන අතර පීවීසී / එච්ඩීපීඊ / එල්ඩීපීඊ අඩු හැකිලීමක් සහිතව භාවිතා කරයි. ABS + GF පරිගණකය වෙනුවට ABS.PC + GF භාවිතා කරයි. (ආ) POM හෝ PA66 සහ PA6 වෙනුවට PA66 + GF හෝ PA6 + GF තෝරන්න.

අච්චු සැකසීමේ ක්රියාවලිය සම්පූර්ණයෙන් සලකා බලන්න.

(අ) සාමාන්ය thickness ණකම කවචය, පෙට්ටිය හෝ තැටි කොටස් සඳහා, විරූපණය වළක්වා ගැනීම සඳහා පෘෂ් on ය මත මයික්රොස්ට්රිප් චාප සැලසුම් කිරීම සහ අභ්යන්තරය ශක්තිමත් කිරීම වඩා හොඳය.

(ආ) අතිශය තුනී කොටස් සඳහා, කොටස්වල thickness ණකම ඒකාකාරී විය යුතු අතර අභ්යන්තර කොටස් ගැඹුරු ශක්තිමත් කරන ඉළ ඇට හෝ සංකීර්ණ ව්යුහයන් නොතිබිය යුතුය. අධිවේගී ඉන්ජෙක්ෂන් මෝල්ඩින් මැෂින් භාවිතා කිරීම රෙකමදාරු කරනු ලැබේ.

(ඇ) පිරවුම් කාලය දීර් and කිරීම සහ ආතතිය හා විරූපණය අවම කිරීම සඳහා විශාල තුණ්ඩ සඳහා උණුසුම් තුණ්ඩ හෝ උණුසුම් ධාවක අච්චු භාවිතා වේ.

()) ද්රව්ය දෙකකින් සාදන ලද කොටස් දෙකක කොටස් සඳහා, මැලියම් එන්නත් කිරීම වෙනුවට ද්විත්ව වර්ණ එන්නත් කරනු ලැබේ.

(ඉ) කුඩා ලෝහ ඇතුළු කිරීම් සහිත කොටස් සඳහා සිරස් එන්නත් අච්චු කිරීම නිර්දේශ කෙරේ.

E. වැඩිදියුණු කිරීමට ඉඩකඩ තිබේ. නිරවද්ය ප්ලාස්ටික් කොටස් සැලසුම් කිරීමේදී, අනාගත නිෂ්පාදනයේ ඇති විය හැකි අපගමනය තක්සේරු කිරීම අවශ්ය වේ.

(3) සැලසුම් සත්යාපනය

ඉන්ජෙක්ෂන් අච්චුවලට ඉහළ පිරිවැයක්, දීර් time කාලයක් සහ නවීකරණය කිරීමේ අධික පිරිවැයක් ඇත, එබැවින් මූලික සැලසුම සම්පූර්ණ කිරීමෙන් පසුව, නිර්මාණ සත්යාපනය සඳහා භෞතික සාම්පල සෑදීම අවශ්ය වේ, නිෂ්පාදන සැලසුම් පරාමිතීන්ගේ තාර්කිකත්වය තීරණය කිරීම, ගැටළු සොයා ගැනීම සහ වැඩිදියුණු කිරීම කලින්.

භෞතික සත්යාපනය සැලසුම් කිරීම ප්රධාන වශයෙන් සිදු කරනු ලබන්නේ මූලාකෘති ආකෘතියක් සෑදීමෙනි. මූලාකෘති සෑදීම වර්ග දෙකක් තිබේ: සීඑන්සී සැකසුම් සහ ත්රිමාණ මුද්රණය.

මූලාකෘති භෞතික සත්යාපනය භාවිතා කිරීම සඳහා පහත සඳහන් කරුණු කෙරෙහි අවධානය යොමු කිරීම අවශ්ය වේ:

A.CNC මූලාකෘති නිෂ්පාදන පිරිවැය සාමාන්යයෙන් ත්රිමාණ මුද්රණයට වඩා වැඩිය. විශාල කොටස් සඳහා, සීඑන්සී සැකසුම් පිරිවැය සාපේක්ෂව අඩු ය.

ද්රව්ය හා යාන්ත්රික ගුණාංග හෝ මතුපිට ප්රතිකාර හා එකලස් කිරීමේ අවශ්යතා සඳහා සීඑන්සී සැකසීම නිර්දේශ කරනු ලැබේ, එවිට හොඳ යාන්ත්රික ශක්තියක් ලබා ගත හැකිය. කුඩා ප්රමාණයේ සහ අඩු ශක්තියේ කොටස් සඳහා, 3-D මුද්රණය භාවිතා වේ. 3-D මුද්රණය වේගවත් වන අතර කුඩා ප්රමාණයේ කොටස් සඳහා එය බෙහෙවින් ලාභදායී වේ.

මූලාකෘති වලට සාමාන්යයෙන් කොටස් අතර එකලස් ගැලපීම සත්යාපනය කළ හැකිය, සැලසුම් දෝෂ සහ අතපසු වීම් පරීක්ෂා කර සැලසුම් වැඩිදියුණු කිරීමට පහසුකම් සපයයි. කෙසේ වෙතත්, මූලාකෘති සාමාන්යයෙන් අච්චු සැකසීමේ තාක්ෂණික අවශ්යතා පිළිබිඹු කළ නොහැක, එනම් අච්චු කෙටුම්පත් කෝණය / හැකිලීම / විරූපණය / විලයන රේඛාව යනාදිය

2. නිවැරදි ප්ලාස්ටික් කොටස් අච්චු ගැසීම

(1) ප්ලාස්ටික් අච්චු නිර්මාණය (අච්චු නිර්මාණය) නිවැරදි කොටස් සෑදීම සඳහා උසස් තත්ත්වයේ අච්චු යතුරයි. පහත සඳහන් කරුණු අනුගමනය කළ යුතුය.

පිළිතුර - ප්ලාස්ටික් ද්රව්යවල හැකිලීමේ සංගුණකය නිවැරදිව තෝරන්න. අච්චුවේ කොටස්වල සාධාරණ පිහිටීම.

අච්චු හරය ද්රව්ය හොඳ ස්ථාවරත්වයක් / ඇඳුම් ප්රතිරෝධයක් / විඛාදන ප්රතිරෝධයක් සහිත වානේ ද්රව්ය ලෙස තෝරා ගත යුතුය.

C. අච්චු පෝෂණ පද්ධතිය හැකි තාක් දුරට උණුසුම් ට්සුයි හෝ උණුසුම් ධාවකය භාවිතා කරයි, එවිට උෂ්ණත්වයේ ඒකාකාරිත්වයේ එක් එක් කොටසෙහි කොටස් විරූපණය අඩු කරයි.

D. අච්චුව කෙටි කාලයක් තුළ කොටස් ඒකාකාරව සිසිල් වන බව සහතික කිරීම සඳහා හොඳ සිසිලන පද්ධතියක් තිබිය යුතුය.

E. අච්චුවට පැති අගුල සහ වෙනත් ස්ථානගත කිරීමේ උපාංග තිබිය යුතුය.

එෆ්. ඉෙජෙක්ටර් යාන්ත්රණයේ ඉෙජක්ෂන් පිහිටීම සාධාරණව සකසන්න, එවිට ෙකොටස්වල පිටකිරීමේ බලය ඒකාකාර වන අතර විකෘති ෙනොෙව්.

අච්චු සැලසුම් කිරීම සහ විශ්ලේෂණය කිරීම වැදගත් මෙවලම (පුස්ෆෝ): විවිධ සැකසුම් පරාමිතීන් යටතේ එන්නත් අච්චු සැකසීමේ ක්රියාවලියේ බලපෑම අනුකරණය කිරීම සඳහා එන්නත් අච්චු කිරීමේ සමාකරණ මෘදුකාංගය භාවිතා කිරීම, නිෂ්පාදන සැලසුම් සහ අච්චු සැලසුම් වල අඩුපාඩු කල්තියා සොයා ගැනීම, ඒවා වැඩිදියුණු කිරීම සහ ප්රශස්ත කිරීම සහ වළක්වා ගන්න අච්චු නිෂ්පාදනයේ ඇති ප්රධානතම වැරැද්ද, අච්චුවේ ගුණාත්මකභාවය බෙහෙවින් සහතික කළ හැකි අතර පසුකාලීන පිරිවැය අඩු කළ හැකිය.

(2) අච්චුව සත්යාපනය කරන්න.

සරල අච්චුවක පිරිවැය නිෂ්පාදන අච්චුවට වඩා බෙහෙවින් අඩු ය. නිවැරදිව එන්නත් කරන ප්ලාස්ටික් කොටස් සඳහා, විධිමත් නිෂ්පාදන අච්චුවක් සෑදීමට පෙර අච්චුවේ සැලසුම සත්යාපනය කිරීම සඳහා සරල අච්චුවක් සෑදීම අවශ්ය වන අතර එමඟින් අච්චුවේ සැලසුම වැඩිදියුණු කිරීමට සහ නිෂ්පාදන අච්චුවේ සාර්ථකත්වය සහතික කිරීමට පරාමිතීන් ලබා ගත හැකිය.

(3) අච්චු සැකසීම

උසස් තත්ත්වයේ අච්චු පහත සඳහන් ඉහළ නිරවද්ය යන්ත්ර සමඟ යන්ත්රගත කළ යුතුය.

පිළිතුර - ඉතා නිවැරදි සීඑන්සී යන්ත්ර මෙවලම

B. දර්පණ දීප්තිමත් යන්ත්රය

C. මන්දගාමී කම්බි කැපීම

D. නියත උෂ්ණත්ව වැඩ පරිසරය

අවශ්ය පරීක්ෂණ උපකරණ. ඊට අමතරව, අච්චු සැකසීම දැඩි ක්රියාවලියක් අනුගමනය කළ යුතු අතර ක්රියාත්මක වීමට උසස් තත්ත්වයේ කාර්ය මණ්ඩලය මත රඳා සිටිය යුතුය.

(4) ඉන්ජෙක්ෂන් මෝල්ඩින් මැෂින් තෝරා ගැනීම

ඉහළ නිරවද්ය ප්ලාස්ටික් කොටස් එන්නත් කිරීම සඳහා උපකරණ.

පිළිතුර - අවුරුදු 5 කට වඩා වැඩි සේවා කාලයක් නොමැති නිවැරදි එන්නත් අච්චු යන්ත්රයක් භාවිතා කළ යුතුයි.

කර්මාන්තශාලා පරිසරය පිරිසිදු හා පිළිවෙලට ඇත.

C. ඉතා තුනී කොටස් සඳහා, අධිවේගී ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රයක් තිබිය යුතුය.

D. ද්විත්ව වර්ණ හෝ ජල ආරක්ෂිත කොටස් සඳහා වර්ණ එන්නත් අච්චු යන්ත්ර දෙකක් තිබිය යුතුය.

එෆ්. ශබ්ද තත්ත්ව සහතික කිරීමේ පද්ධතිය

(5) නිවැරදි ප්ලාස්ටික් කොටස් සඳහා ඇසුරුම් කිරීම

සීරීම්, විරූපණයන්, ප්රවාහනයේ දූවිලි, නිවැරදි ප්ලාස්ටික් කොටස් ගබඩා කිරීම වැළැක්වීම සඳහා හොඳ ඇසුරුම්කරණය වැදගත් වේ.

පිළිතුර - ඉහළ ග්ලොස් කොටස් ආරක්ෂිත පටලයකින් ඇලවිය යුතුයි.

සෘජු පීඩනය වළක්වා ගැනීම සඳහා තුනී බිත්ති සහිත කොටස් විශේෂ සාක්කු හෝ පෙන වලින් ඔතා හෝ කඩදාසි පිහියකින් වෙන් කළ යුතුය.

C. දිගු දුරක් ප්රවාහනය කළ යුතු කොටස් පෙට්ටි වල ලිහිල්ව තැබිය යුතු නැත. පෙට්ටි සහ ආරක්ෂකයින් විසින් බහු පෙට්ටි සවි කළ යුතුය.

මෙස්ටෙක් සමාගම සතුව නිශ්චිත ප්ලාස්ටික් අච්චු සහ එන්නත් අච්චු නිෂ්පාදනය සඳහා යන්ත්ර සහ උපකරණ තිබේ. නිවැරදි ප්ලාස්ටික් කොටස් සඳහා අච්චු සෑදීම සහ නිෂ්පාදන සේවා ඔබට ලබා දීමට අපි බලාපොරොත්තු වෙමු.