ප්ලාස්ටික් අධික ලෙස සකස් කිරීම

කෙටි විස්තරය:

ප්ලාස්ටික් අධික ලෙස සකස් කිරීමවිශේෂ එන්නත් කිරීමේ අච්චු සැකසීමේ ක්රියාවලියක් වන අතර එය එන්නත් අච්චු ගැසීම මගින් ද්රව්ය දෙකක කොටස් එක් කොටසකට ඒකාබද්ධ කිරීමට යොදා ගනී. කොටස් දෙක විවිධ අච්චු සහ ඉන්ජෙක්ෂන් මෝල්ඩින් මැෂින් වලින් දෙවරක් අච්චු කරන ලදී.

ප්ලාස්ටික් ඕවර් මෝල්ඩින් යනු විවිධ ද්රව්යවල පවතින ප්ලාස්ටික් කොටස් එකක් හෝ වැඩි ගණනක් එන්නත් කිරීමට පෙර එන්නත් අච්චුවකට දැමීම, ඉන්පසු ප්ලාස්ටික් අච්චුවකට එන්නත් කිරීම, එන්නත් කරන ලද ද්රව්ය ආවරණය කිරීම හෝ පෙර කොටස් සකස් කර එක් කොටසක් සෑදීමයි.

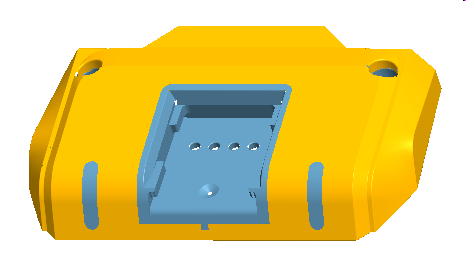

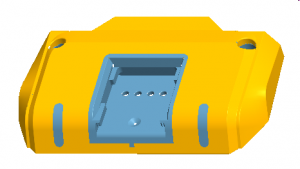

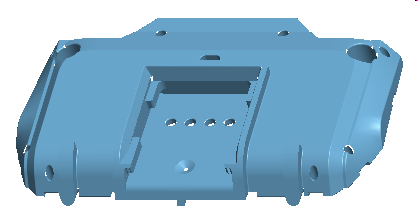

පළමු පියවර: කලින් තබා ඇති කොටස සකස් කරන්න (අච්චුව 1)

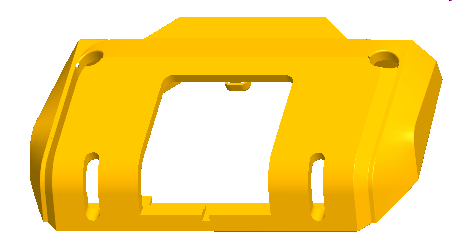

දෙවන පියවර: ඉන්ජෙක්ෂන් අච්චුවෙහි පෙර ස්ථානගත කර ප්ලාස්ටික් ෙරසින් සමඟ අධික ලෙස හැඩගැස්වීම කරන්න (අච්චුව 2)

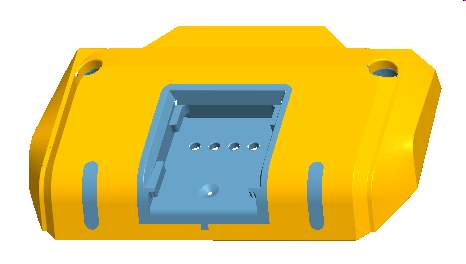

අවසාන ප්ලාස්ටික් කොටස

ඕවර් මෝල්ඩින් වර්ග දෙකක් තිබේ

පළමු වර්ගය: කලින් ස්ථානගත කර ඇති කොටස් / සංරචක ප්ලාස්ටික් වන අතර ඒවා මීට පෙර වෙනත් අච්චුවකින් සාදන ලදී. මෙම ක්රමය අයත් වන්නේ වෙඩි දෙකකින් යුත් එන්නත් අච්චුවකට ය. මෙය අප මෙහි සාකච්ඡා කළ ප්ලාස්ටික් ඕවර් මෝල්ඩින් ය.

දෙවන වර්ගය: කලින් තබා ඇති කොටස් ප්ලාස්ටික් නොවේ, නමුත් ලෝහ හෝ වෙනත් parts න කොටස් විය හැකිය (උදා: ඉලෙක්ට්රොනික සංරචක). අපි මෙම ක්රියාවලිය හඳුන්වන්නේ අච්චු ඇතුළත් කරන්න.

සාමාන්යයෙන් පෙර සැකසූ කොටස් අර්ධ වශයෙන් හෝ මුළුමනින්ම ආවරණය කරනුයේ පසුකාලීන ද්රව්ය (ප්ලාස්ටික් ද්රව්ය) ය.

අච්චු ගැසීමට වඩා ප්ලාස්ටික් යෙදීම ඔබ දන්නවාද?

ප්ලාස්ටික් ඕවර් මෝල්ඩින් සඳහා බොහෝ අරමුණු තිබේ. ඒවා අතර වඩාත් සුලභ වන්නේ පහත දැක්වෙන කරුණු ය:

1. පෙනුම අලංකාර කිරීම සඳහා වර්ණය එක් කරන්න (සෞන්දර්යාත්මක බලපෑම).

2. පැත්තෙන් පහසු රැඳවුම් ප්රදේශයක් ලබා දෙන්න.

3. නම්යතාවය සහ ස්පර්ශ හැඟීම වැඩි කිරීම සඳහා දෘඩ කොටස් වලට නම්යශීලී ප්රදේශයක් එක් කිරීම.

4. නිෂ්පාදිතය ආවරණය කිරීම සඳහා ප්රත්යාස්ථ ද්රව්ය එකතු කිරීම හෝ ජලයට ඔරොත්තු දීම සඳහා මුද්රා තැබීම.

5. එකලස් කිරීමේ කාලය ඉතිරි කරන්න. ලෝහ කොටස සහ ප්ලාස්ටික් කොටස අතින් හෝ ස්වයංක්රීයව සම්බන්ධ කිරීමේ අවශ්යතාවයක් නොමැත. ඔබට අවශ්ය වන්නේ දෘඩාංග කොටස අච්චුවට දමා ප්ලාස්ටික් කොටස එන්නත් කිරීමයි. එය කිසිසේත් එකලස් කිරීමේ අවශ්යතාවයක් නොමැත.

5. ගාංචු හෝ මැලියම් භාවිතා නොකර එක් කොටසක් තවත් ඇතුළත සවි කරන්න.

අච්චු ගැසීම සඳහා ප්ලාස්ටික් සුදුසු කුමන ආකාරයේ නිෂ්පාදන සඳහාද?

ප්ලාස්ටික් අධි අච්චු සැකසීමේ ක්රියාවලිය බොහෝ නිෂ්පාදන සඳහා සුදුසු වන අතර එය නිෂ්පාදනවල නිශ්චිත කොන්දේසි අනුව වෙනස් වේ. සාමාන්යයෙන් දත් බුරුසු, මෙවලම් හැසිරවීම (රැහැන් රහිත සරඹ සහ ඉස්කුරුප්පු නියන් වැනි) සහ පුද්ගලික සත්කාර නිෂ්පාදන (ෂැම්පූ බෝතල් සහ රැවුල බෑම වැනි), වයර් ටර්මිනල්, ප්ලග්, සිම් රඳවනයන් යනාදිය ඇතුළත් වේ.

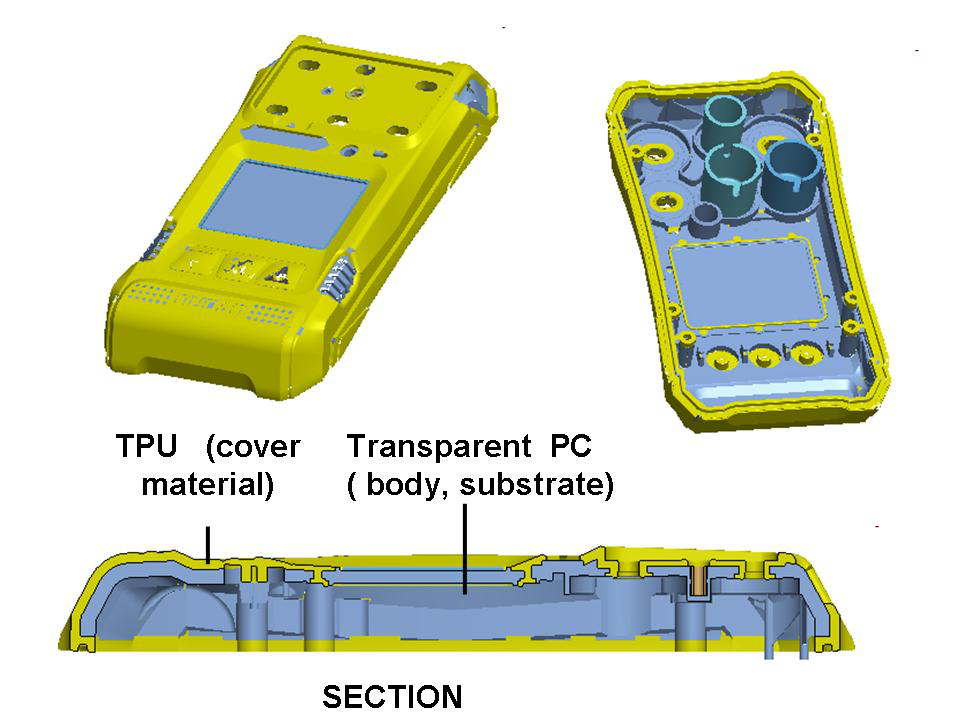

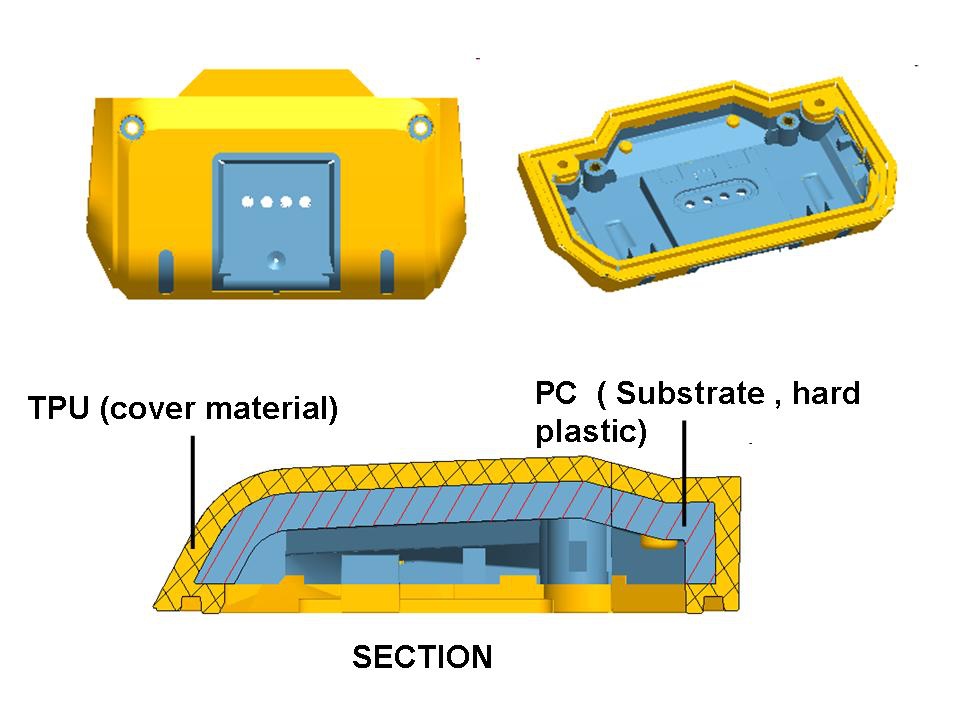

පළාත් සභා සහ ටී.පී.යූ.

පීසී සහ ටීපීයූ ජල ආරක්ෂිත බැටරි දොර අතිරික්ත කිරීම

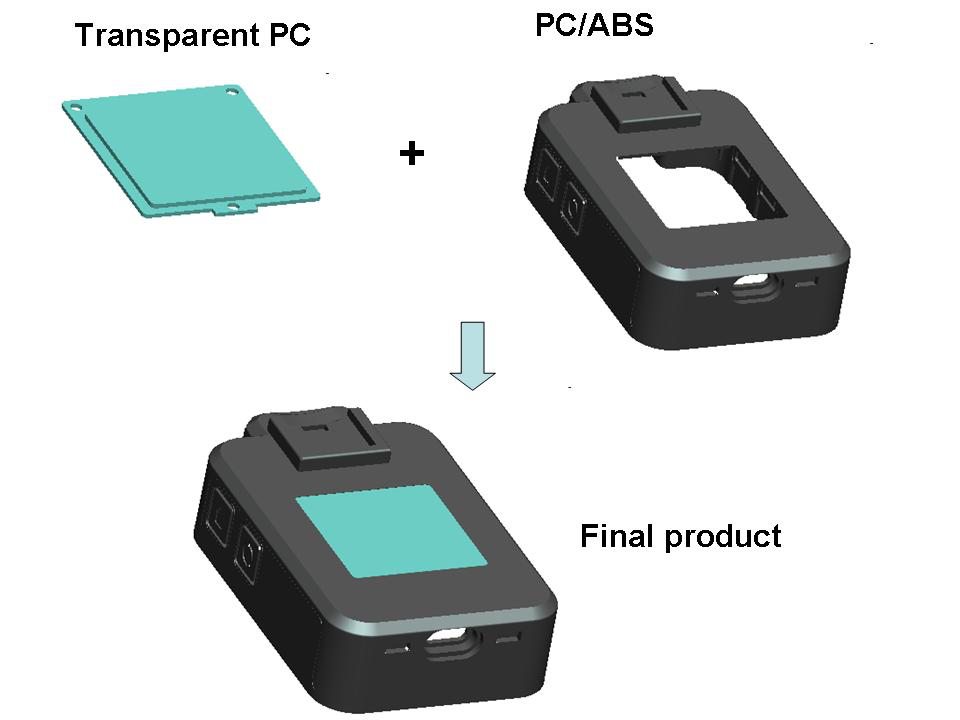

පීසී සහ පීසී / ඒබීඑස් ඉලෙක්ට්රොනික් නිෂ්පාදන සඳහා ප්ලාස්ටික් නඩුව ඉක්මවා යාම

PC සහ TPU ජංගම දුරකථන සඳහා ආරක්ෂිත නඩුව

වර්ණ දෙකක් විශාල ප්රමාණයේ අතිරික්ත ප්ලාස්ටික් කොටස

ඒබීඑස් සහ ටීපී ඕවර්මෝල්ඩින් රෝදය

වැඩිපුර අච්චු යෙදුම් සඳහා උදාහරණ කිහිපයක් මෙන්න:

1. ප්ලාස්ටික් ආවරණය කරන දෘඩ ප්ලාස්ටික් - පළමුවෙන්ම, දෘඩ ප්ලාස්ටික් පෙර ස්ථානගත කළ කොටසක් සෑදී ඇත. කලින් ස්ථානගත කර ඇති කොටස් වලට හෝ අවට තවත් දෘඩ ප්ලාස්ටික් එන්නත් කරනු ලැබේ. ප්ලාස්ටික් වල වර්ණය හා / හෝ දුම්මල වලින් වෙනස් විය හැකිය.

2. මෘදු ඉලාස්ටෝමර් ෙරසින් වලින් ඔතා ඇති දෘඩ ප්ලාස්ටික් - පළමුව, දෘඩ ප්ලාස්ටික් කොටස් කලින් තබා ඇත. ඉලාස්ටෝමර් ෙරසින් (TPU, TPE, TPR) කලින් ස්ථානගත කර ඇති කොටස් මත හෝ ඒ වටා අච්චු කරනු ලැබේ. දෘඩ කොටස් සඳහා මෘදු අතින් අල්ලා ගත හැකි ප්රදේශයක් සැපයීම සඳහා මෙය සාමාන්යයෙන් භාවිතා වේ.

3. ප්ලාස්ටික් ඔතා ඇති ලෝහ - පළමුවෙන්ම, ලෝහ පදනම මැෂින්, වාත්තු හෝ හැඩයෙන් යුක්තය. ඉන්පසුව, කලින් තබා ඇති කොටස් ඉන්ජෙක්ෂන් අච්චු කුහරයට ඇතුල් කර ප්ලාස්ටික් ලෝහයට හෝ අවට අච්චු කර ඇත. මෙය සාමාන්යයෙන් ප්ලාස්ටික් කොටස්වල ලෝහ කොටස් අල්ලා ගැනීමට භාවිතා කරයි.

4. ලෝහ ආවරණය කරන ඉලාස්ටෝමර් ෙරසින් - පළමුව, ලෝහ කොටස යන්ත්ර, වාත්තු හෝ හැඩයෙන් යුක්තය. කලින් ස්ථානගත කර ඇති ලෝහ කොටස් ඉන්ජෙක්ෂන් අච්චුවට ඇතුළු කරන අතර ඉලාස්ටෝමර් ෙරසින් ලෝහයට හෝ අවට එන්නත් කරනු ලැබේ. මෙය සාමාන්යයෙන් මෘදු, හොඳින් ග්රහණය කරගත් මතුපිටක් සැපයීම සඳහා යොදා ගනී.

5. මෘදු ඉලාස්ටෝමර් ෙරසින් එතුම PCBA ෙහෝ ඉෙලක්ෙටොනික් සංරචක, ආලෝක විමෝචන මොඩියුලය යනාදිය

අධික ලෙස සැකසීම සඳහා සලකා බැලිය යුතු විවිධ ද්රව්ය අතර යම් සීමාවන් හා අනුකූලතා ගැටලු ඇති බව සැලකිල්ලට ගැනීම වැදගත්ය. ඔබ ද්රව්ය වර්ග දෙකකට සීමා නොවේ. බහු වර්ණ අන්තර් සම්බන්ධිත පෘෂ් achieve යක් ලබා ගැනීම සඳහා විවිධ ප්ලාස්ටික් රෙසින්ග්ස් තුනක් සහිත කොටසක අපි සමහර නිෂ්පාදන දැක ඇත්තෙමු. ඔබ ඉතා හුරුපුරුදු නිෂ්පාදනයක් සඳහා සරල උදාහරණයක් මෙන්න: කතුර.

සාමාන්යයෙන්, කලින් තැන්පත් කර ඇති කොටස් ද්රව්ය හෝ කොටස් එන්නත් අච්චුවල තැන්පත් කර ඇති අතර, එම අවස්ථාවේ දී අධික ලෙස සකස් කරන ලද ප්ලාස්ටික් දුම්මල කලින් තැන්පත් කර ඇති කොටස් වලට හෝ අවට එන්නත් කරනු ලැබේ. සංවෘත එන්නත් ද්රව්ය සිසිල් කර සුව කළ විට, ද්රව්ය දෙක එකට එකතු වී අත්යවශ්ය අංගයක් සාදයි. අමතර ඉඟි: සාමාන්යයෙන් ඔබේ කලින් ස්ථානගත කර ඇති කොටස් සහ එතීමේ ද්රව්ය යාන්ත්රිකව ග්රහණය කර ගැනීම හොඳ අදහසකි. මේ ආකාරයෙන්, ද්රව්ය දෙක රසායනිකව පමණක් නොව, භෞතික වශයෙන් ද ඒකාබද්ධ කළ හැකිය.

නිෂ්පාදනයේදී වැඩිපුර අච්චු ගැසීමේ වාසිය කුමක්ද?

ඕවර් මෝල්ඩින් අච්චුව සරල ව්යුහයක් සහ නම්යශීලී ක්රියාවලියක් ඇත.

1. විශාල ආවරණ සහිත කොටස්, විශේෂයෙන් ප්රතිලෝම ගාංචු සහිත කොටස් සඳහා එය අදාළ වේ. මේ ආකාරයේ ප්ලාස්ටික් කොටස් එකම ඉන්ජෙක්ෂන් මෝල්ඩින් මැෂින් එකක වර්ණ දෙකේ අච්චුවක් එන්නත් කිරීම දුෂ්කර වන අතර එය ප්ලාස්ටික් ආවරණය කරන ලද එන්නත් අච්චු මගින් ලබා ගත හැකිය.

2. ප්ලාස්ටික් පෙරසිටුවේ හැඩය සරල වන අතර ප්රමාණය ඉතා කුඩා වන අතර අවසාන කොටස විශාල ප්රමාණයක් ඇති විට එය සම්මත කර ගැනීම සුදුසුය

ප්ලාස්ටික් ආවරණය කරන ලද එන්නත් අච්චුව. මෙම අවස්ථාවේදී, පෙර සැකසූ කොටසෙහි අච්චුව ඉතා කුඩා හෝ බහු කුහර අච්චුවක් බවට පත් කළ හැකි අතර එමඟින් අච්චුවේ පිරිවැය විශාල වශයෙන් අඩු කළ හැකිය.

3. කලින් ස්ථානගත කර ඇති කොටස් සහ සංවෘත ද්රව්ය සියල්ලම ප්ලාස්ටික් (දුම්මල) වන විට, උසස් තත්ත්වයේ, ඉහළ tivity ලදායිතාව සහ අඩු පිරිවැය ලබා ගැනීම සඳහා අධික ලෙස ආහාරයට ගැනීම වෙනුවට මහා පරිමාණ නිෂ්පාදනයේදී ද්විත්ව එන්නත් කිරීමේ අච්චු ක්රියාවලිය භාවිතා කළ යුතු යැයි යෝජනා කෙරේ. කුඩා කණ්ඩායම් නිෂ්පාදනය හෝ ගුණාත්මක අවශ්යතා ඉහළ මට්ටමක නොමැති විට, ද්විත්ව එන්නත් කිරීමේ අච්චු යන්ත්රයේ ආයෝජනය සහ අච්චු නිෂ්පාදනයේ අධික පිරිවැය වළක්වා ගැනීම සඳහා අධි අච්චු භාවිතා කළ හැකිය.

කලින් තැන්පත් කර ඇති කොටස් මොනවාද?

අච්චුවේ මුලින් තැබූ කොටස් අපි කලින් තබන ලද කොටස් (හෝ පෙර ස්ථානගත කළ කොටස්) ලෙස හඳුන්වමු.

කලින් තබා ඇති කොටස් ඕනෑම solid න කොටස්, යන්ත්රයක් සහිත ලෝහ කොටසක්, අච්චු කරන ලද ප්ලාස්ටික් කොටසක් හෝ නට්, ඉස්කුරුප්පු හෝ ඉලෙක්ට්රොනික සම්බන්ධකයක් වැනි පවතින නිෂ්පාදනයක් විය හැකිය. මෙම පෙර තැන්පත් කරන ලද කොටස් පසුකාලීනව එන්නත් කරන ලද ප්ලාස්ටික් සමඟ ඒකාබද්ධ වී රසායනික ක්රියාකාරිත්වය සහ යාන්ත්රික සම්බන්ධතාවය මගින් තනි කොටසක් සාදනු ඇත. ඉලාස්ටෝමර් දුම්මල (TPU, TPE, TPR) ද ප්ලාස්ටික් වන නමුත් කලින් ස්ථානගත කර ඇති කොටස් සඳහා සුදුසු නොවේ.

වැඩිපුර අච්චු ගැසීම සඳහා ප්ලාස්ටික් දුම්මල තෝරා ගන්නේ කෙසේද?

අධික ලෙස අච්චු ගැසීම සඳහා භාවිතා කරන ප්ලාස්ටික් දුම්මල සාමාන්යයෙන් ප්ලාස්ටික් වේ. ඒවා අංශු ස්වරූපයෙන් ආරම්භ වන අතර ඒවායේ ද්රවාංකයේ උෂ්ණත්වය සාමාන්යයෙන් පෙර ස්ථානගත කර ඇති කොටස් වලට වඩා අඩු අගයක් ගනී. මෙම අංශු වර්ණක, පෙණ නඟින කාරක සහ වෙනත් පිරවුම් වැනි ආකලන සමඟ මිශ්ර වේ. ඉන්පසු එය ද්රවාංකයට රත් කර ද්රවයක් ලෙස අච්චුවට එන්නත් කරනු ලැබේ. වැඩිපුර අච්චු ගැසීමට සුදුසු ද්රව්ය සඳහා යම් සීමාවන් තිබේ. කලින් තැන්පත් කර ඇති කොටස් ලෝහ කොටස් නම්, ඔබට ඕනෑම ප්ලාස්ටික් භාවිතා කළ හැකිය. කලින් තබා ඇති කොටස අඩු ද්රවාංකයක් සහිත වෙනත් ප්ලාස්ටික් ෙරසින් (රබර් හෝ ටීපීඊ) වලින් සාදා ඇත්නම් අනුකූලතා ගැටලු පැවතිය හැකිය.

වැඩිපුර අච්චු ගැසීම සඳහා ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රය ඔබ දන්නවාද?

ප්ලාස්ටික් ඕවර් මෝල්ඩින් සඳහා භාවිතා කරන ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රය පොදු එන්නත් අච්චු යන්ත්රයක් වන අතර එය වර්ග දෙකකට බෙදා ඇත: සිරස් සහ තිරස්.

1. සිරස් ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රය එකම ටොන් එකක තිරස් ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රයට වඩා වැඩි ඉඩ ප්රමාණයක් හිමි වන අතර එය නඩත්තු කිරීම පහසු නැත, එබැවින් ටොන් එක සාමාන්යයෙන් කුඩා වේ. කුඩා ප්රමාණයේ කොටස් සඳහා විශේෂයෙන් සුදුසු හෝ පෙර ස්ථානගත කර ඇති කොටස් අච්චු වල සවි කිරීම පහසු නැත.

2. තිරස් ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රයට විශාල ටොන් ප්රමාණයක් සහ කුඩා පදිංචිය සඳහා ඉඩක් ඇති අතර එය විශාල ප්රමාණයේ කොටස් සකස් කිරීම සඳහා සුදුසු වේ.

අධික ලෙස අච්චු ගැසීම සඳහා ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රය තෝරා ගන්නේ කෙසේද?

1. කම්බි පර්යන්ත සහ සම්බන්ධක, බල ප්ලග්, කාච වැනි කුඩා කොටස් සඳහා සිරස් ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රය සාමාන්යයෙන් භාවිතා වේ. අච්චු සරල හා කාර්යක්ෂම වේ.

2. තිරස් ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රය විශාල ප්රමාණයේ කොටස් සඳහා භාවිතා කරන අතර එය ප්රමාණවත් බලයක් ඇති අතර ක්රියාත්මක කිරීමට පක්ෂග්රාහී වේ.

3. පූර්ව ස්ථානගත කර ඇති කොටස් සහ සංවෘත ද්රව්ය සඳහා ද්වි-වර්ණ එන්නත් අච්චු කිරීම නිර්දේශ කරනු ලැබේ, එමඟින් සංවෘත එන්නත් අච්චුවට වඩා හොඳ ගුණාත්මක බවක් හා tivity ලදායිතාවයක් ලබා ගත හැකිය.

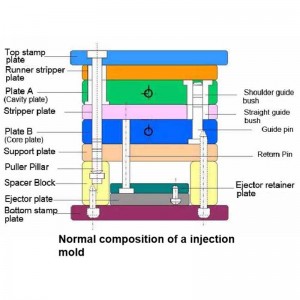

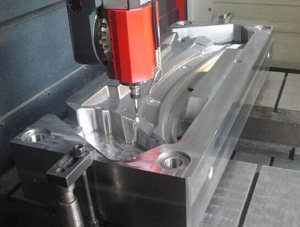

වැඩිපුර අච්චු ගැසීම සඳහා එන්නත් අච්චු

ඕවර්මෝල්ඩින් කිරීම සාමාන්යයෙන් ඉන්ජෙක්ෂන් අච්චු දෙකක් ඇත. එකක් කලින් තබා ඇති කොටස අච්චු ගැසීම සඳහා වන අතර තවත් එකක් අවසාන කොටස අධික ලෙස අච්චු ගැසීම සඳහා ය.

කලින් ස්ථානගත කර ඇති කොටස් ප්ලාස්ටික් නොවන විට හෝ එන්නත් අච්චු අවශ්ය නොවන විට ප්රධාන අච්චු කට්ටලයක් පමණක් අවශ්ය වේ. අපි මෙම ක්රියාවලිය හඳුන්වන්නේ අච්චු ඇතුළත් කරන්න.

මෙස්ටෙක් සමාගමට ප්ලාස්ටික් ආවරණ සහිත ඉන්ජෙක්ෂන් මෝල්ඩින් පිළිබඳ අත්දැකීම් තිබේ, විශේෂයෙන් ප්ලාස්ටික් වලින් ආවරණය කරන ලද එන්නත් අච්චු සැකසීමේදී විවිධ ඉලෙක්ට්රොනික හා විදුලි නිෂ්පාදනවල ෂෙල් වෙඩි පෙර සැකසූ කොටස් ලෙස දෘඩාංග සමඟ. විවිධ වර්ගයේ ද්විත්ව වර්ණ ප්ලාස්ටික් කොටස්, අච්චුවේ ප්ලාස්ටික් ආලේපිත කොටස් සහ ඉන්ජෙක්ෂන් මෝල්ඩින් නිෂ්පාදනය කළ හැකි බහුවිධ වර්ණ වර්ණ එන්නත් අච්චු යන්ත්රවලින් ද මෙස්ටෙක් සමන්විත වේ. ඔබට එය අවශ්ය නම් කරුණාකර අප හා සම්බන්ධ වන්න.