ප්ලාස්ටික් එන්නත් යන්ත්රය

කෙටි විස්තරය:

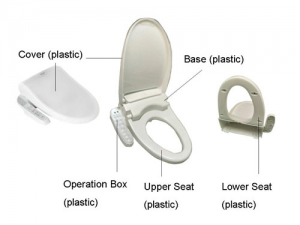

මෙස්ටෙක් 30 කින් සමන්විතය ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් මැෂින්ටොන් 100 සිට ටොන් 1500 දක්වා සහ පළපුරුදු මෙහෙයුම් ශිල්පීන් 10 දෙනෙකු. අපගේ ගනුදෙනුකරුවන් සඳහා විවිධ ප්රමාණයේ එන්නත් අච්චු නිෂ්පාදන අපට ලබා දිය හැකිය

ප්ලාස්ටික් එන්නත් කිරීමේ යන්ත්රය ඉන්ජෙක්ෂන් මෝල්ඩින් මැෂින් හෝ ඉන්ජෙක්ෂන් මැෂින් ලෙසද හැඳින්වේ. ප්ලාස්ටික් අච්චු අච්චු භාවිතා කරමින් විවිධ හැඩයන්ගෙන් යුත් ප්ලාස්ටික් නිෂ්පාදන බවට තාප ස්ථායී හෝ තාප සැකසුම් ප්ලාස්ටික් නිපදවන ප්රධාන අච්චු උපකරණ එයයි. ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රයේ කාර්යයන් වන්නේ ප්ලාස්ටික් රත් කිරීම, උණු කළ ප්ලාස්ටික් වලට ඉහළ පීඩනය යෙදීම සහ ඒවා වෙඩි තබා අච්චු කුහරය පිරවීම ය.

I- ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් මැෂින් වර්ගීකරණය ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් මැෂින්ට එකවරම ලෝහ ඇතුළු කිරීම් සමඟ සංකීර්ණ පෙනුම, නිරවද්ය ප්රමාණය හෝ text න වයනය සහිත ප්ලාස්ටික් නිෂ්පාදන හැඩගස්වා ගැනීමේ හැකියාව ඇත. එය ජාතික ආරක්ෂක, විද්යුත් යාන්ත්රික, මෝටර් රථ, ප්රවාහන, ගොඩනැගිලි ද්රව්ය, ඇසුරුම්, කෘෂිකාර්මික, සංස්කෘතිය, අධ්යාපනය, සෞඛ්යය සහ ජනතාවගේ එදිනෙදා ජීවිතයේදී බහුලව භාවිතා වේ. ප්ලාස්ටික් කර්මාන්තයේ ශී development ්ර දියුණුවත් සමඟ අච්චු නිෂ්පාදනවල සංකීර්ණ ව්යුහය හා ක්රියාකාරිත්වයත් සමඟ එන්නත් අච්චු යන්ත්රවල විවිධ වර්ග සහ පිරිවිතරයන් ඒ අනුව සංවර්ධනය කර ඇත. නිපදවන නිෂ්පාදනවල නිරවද්යතාවයට අනුව, එන්නත් කිරීමේ යන්ත්ර සාමාන්ය හා නිරවද්ය එන්නත් අච්චු යන්ත්රවලට බෙදිය හැකිය. බලය සහ පාලන පද්ධතියට අනුව, එන්නත් කිරීමේ යන්ත්රය හයිඩ්රොලික් සහ සියලු විද්යුත් එන්නත් අච්චු යන්ත්ර වලට බෙදිය හැකිය. ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රයේ ව්යුහාත්මක ස්වරූපයට අනුව, වර්ග තුනක් ඇත: සිරස් සහ තිරස් (වර්ණ එන්නත් අච්චු යන්ත්ර දෙකක් ඇතුළුව) සහ කෝණ වර්ගය.

විවිධ එන්නත් අච්චු යන්ත්රවල ලක්ෂණ හඳුන්වාදීම

5. සාමාන්ය අච්චු-අගුලු දැමීමේ උපාංගය අවට විවෘතව පවතී, සියලු වර්ගවල ස්වයංක්රීය උපාංග වින්යාස කිරීමට පහසුය, ස්වයංක්රීය අච්චු සැකසීමේ සංකීර්ණ, නවීන නිෂ්පාදන සඳහා සුදුසු වේ.

6. ස්වයංක්රීය නිෂ්පාදනයට පහසුකම් සැලසීම සඳහා පටි සම්ප්රේෂණ උපකරණය අච්චුව හරහා අතරමැදි ස්ථාපනය අවබෝධ කර ගැනීම පහසුය.

7. අච්චුවේ ෙරසින් ගලනය සහ අච්චු උෂ්ණත්ව ව්යාප්තියේ අනුකූලතාව සහතික කිරීම පහසුය.

8. භ්රමණය වන මේසය, චලනය වන මේසය සහ නැඹුරුවන වගුවකින් සමන්විත වන අතර, ඇතුළු කිරීමේ අච්චුව සහ ඩයි සංයෝජන අච්චුව අවබෝධ කර ගැනීම පහසුය.

9. කුඩා කණ්ඩායම් අත්හදා බැලීමේ නිෂ්පාදනය, අච්චු ව්යුහය සරල, අඩු පිරිවැය සහ අස්ථාපනය කිරීමට පහසුය.

10. ගුරුත්වාකර්ෂණ කේන්ද්රය අඩු බැවින් සිරස් යන්ත්රය සාපේක්ෂව තිරස් භූ කම්පන ප්රතිරෝධය වඩා හොඳය.

1. තිරස් ඉන්ජෙක්ෂන් මෝල්ඩින් මැෂින්

1.අනතුරුව ෆියුස්ලේජ් නිසා මේන්ෆ්රේම් අඩු නම්, ශාකයේ උස සීමාවක් නොමැත.

2. නිෂ්පාදිතය ස්වයංක්රීයව පහත වැටිය හැකි අතර, යාන්ත්රික හස්ත භාවිතයෙන් තොරව ස්වයංක්රීය අච්චු ද ලබා ගත හැකිය.

3. අඩු ෆියුස්ලේජ්, පහසු පෝෂණය, පහසුවෙන් නඩත්තු කිරීම.

දොඹකරයෙන් 4.mold ස්ථාපනය කළ යුතුය.

5. බහු සමාන්තර සැකැස්ම, අච්චු කළ නිෂ්පාදිතය වාහක පටියෙන් එකතු කර ඇසුරුම් කිරීම පහසුය.

2. සිරස් ඉන්ජෙක්ෂන් මෝල්ඩින් මැෂින්

1. ඉන්ජෙක්ෂන් උපාංගය සහ කලම්ප උපාංගය එකම සිරස් කේන්ද්රීය රේඛාවකින් යුක්ත වන අතර, ඩයි විවෘත කර ඉහළ සහ පහළ දිශාවන් ඔස්සේ වසා ඇත. එහි බිම් ප්රමාණය තිරස් යන්ත්රයෙන් අඩක් පමණ වන බැවින් නිෂ්පාදනයේ ප්රමාණය මෙන් දෙගුණයක් පමණ වන නිෂ්පාදන ප්රදේශය බවට පරිවර්තනය වීම.

2. ඇතුළු කිරීමේ අච්චුව සාක්ෂාත් කර ගැනීම පහසුය. මිය ගිය පෘෂ් up ය ඉහළට ඇති බැවින්, ඇතුළු කිරීම් පහසුවෙන් සොයාගත හැකිය. පහළ අච්චුව සවි කර ඇති සහ ඉහළ අච්චුව චලනය කළ හැකි යන්ත්රයේ වර්ගය සහ සංයෝජනයෙන් ස්වයංක්රීය ඇතුළු කිරීමේ අච්චුව පහසුවෙන් අවබෝධ කර ගත හැකිය.

පටි වාහකය සහ හැසිරවීම.

3. තිරස් ආකෘති පත්රයේ ආධාරයෙන් ඩයි හි බර විවෘත කර වසා ඇත. තිරස් යන්ත්රයට සමාන ඩයි වල ගුරුත්වාකර්ෂණය නිසා ඇති වන ඉදිරි ප්රතිලෝමය හේතුවෙන් ආකෘති පත්රය විවෘත කර වසා දැමිය නොහැකි සංසිද්ධිය සිදු නොවේ. එය යන්ත්ර සූත්රවල නිරවද්යතාවය පවත්වා ගැනීමට සහ මිය යාමට උපකාරී වේ.

4. සරල උපාමාරු මගින් සෑම ප්ලාස්ටික් කුහරයක්ම ඉවත් කළ හැකි අතර එය නිරවද්ය අච්චු ගැසීමට හිතකර වේ.

3. ද්විත්ව එන්නත් කිරීමේ අච්චු යන්ත්රය

එක් වරක් එන්නත් කිරීම අච්චු සැකසීමේ යන්ත්රයේ වර්ණ දෙකක්, පෙනුම සඳහා පාරිභෝගික අවශ්යතා සපුරාලිය හැකිය, පරිශීලකයින්ට නිෂ්පාදිතය වඩාත් සුවපහසු ලෙස භාවිතා කළ හැකිය.

සියලුම විදුලි එන්නත් අච්චු යන්ත්රය

සර්ව විද්යුත් එන්නත් මෝල්ඩින් යන්ත්රයට විශේෂ යෙදුම්වල අවශ්යතා සපුරාලීමට පමණක් නොව සාමාන්ය ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රයට වඩා වැඩි වාසි ඇත.

සර්ව විද්යුත් එන්නත් කිරීමේ අච්චු යන්ත්රයක තවත් වාසියක් වන්නේ එය ශබ්දය අඩු කිරීම කම්කරුවන්ට ප්රයෝජනවත් වනවා පමණක් නොව ශබ්ද ප්රතිරෝධක නිෂ්පාදන කම්හල්වල ආයෝජනය අඩු කිරීමයි.

5. ඇන්ජල් ඉන්ජෙක්ෂන් මෝල්ඩින් මැෂින්

කෝණ ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රයේ එන්නත් ඉස්කුරුප්පු වල අක්ෂය ක්ලැම්පින් යාන්ත්රණ අච්චුවේ චලනය වන අක්ෂයට ලම්බක වන අතර එහි වාසි සහ අවාසි සිරස් සහ තිරස් අතර වේ. ඉන්ජෙක්ෂන් දිශාව සහ අච්චු වෙන් කිරීමේ පෘෂ් surface ය එකම තලයක ඇති හෙයින්, කෝණික එන්නත් අච්චු යන්ත්රය පැති ගේට්ටුවේ අසමමිතික ජ්යාමිතිය සහිත අච්චු සඳහා හෝ අච්චු කේන්ද්රය ගේට්ටු සලකුණු වලට ඉඩ නොදෙන නිෂ්පාදන සඳහා සුදුසු වේ.

6. බහු දුම්රිය ස්ථාන අච්චු යන්ත්රය

එන්නත් කිරීමේ උපකරණය සහ කලම්ප උපාංගය වැඩ කරන ස්ථාන දෙකක් හෝ වැඩි ගණනක් ඇති අතර, එන්නත් කිරීමේ උපකරණය සහ කලම්ප උපාංගය විවිධ ආකාරවලින් සකස් කළ හැකිය.

වර්තමානයේ, එන්නත් අච්චු මැෂින් වර්ග තුනක් බහුලව භාවිතා වේ:

තිරස් ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රය එහි කුඩා අවකාශය, පහසු ස්ථාපනය සහ පුළුල් යෙදුම් පරාසය නිසා බහුලව භාවිතා වේ. ඉලෙක්ට්රොනික නිෂ්පාදන, කම්පන බෆරින් විදුලි මෙවලම් සහ විවිධ වර්ණ හා සංයුක්ත ව්යුහයක් සහිත නිෂ්පාදන මුද්රා තැබීම සහ ජල ආරක්ෂණ අවශ්යතා සඳහා ද්විත්ව ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්ර වැඩි වශයෙන් භාවිතා වේ. විශාල ඇණවුම්, ඉහළ නිරවද්යතාවයකින් යුත් කුඩා හා මධ්යම ප්රමාණයේ කොටස් නිෂ්පාදනය කිරීමේදී සියලු විද්යුත් එන්නත් අච්චු යන්ත්රය භාවිතා කරයි.

II- ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් මැෂින් ක්රියා කරන්නේ කෙසේද?

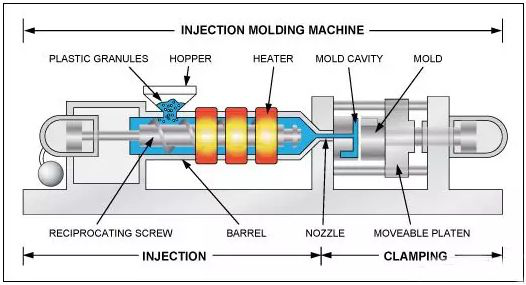

ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රයේ ක්රියාකාරී මූලධර්මය එන්නත් සිරින්ජයට සමාන වේ. එය ඉස්කුරුප්පු ඇණ (හෝ ජලනල) තෙරපීම මගින් සංවෘත කුහරය තුළට ප්ලාස්ටික් කළ උණු කළ ප්ලාස්ටික් (එනම් දුස්ස්රාවී ප්රවාහය) එන්නත් කිරීම සහ සුව කිරීමෙන් පසු නිෂ්පාදිතය ලබා ගැනීමේ තාක්ෂණික ක්රියාවලියකි.

එන්නත් අච්චු කිරීම චක්රීය ක්රියාවලියක් වන අතර, එක් එක් චක්රයට ප්රධාන වශයෙන් ඇතුළත් වන්නේ:

ප්රමාණාත්මක පෝෂණය - ප්ලාස්ටික් උණු කිරීම - පීඩන එන්නත් කිරීම - සිසිලනය - අච්චුව විවෘත කිරීම සහ කොටස් ගැනීම. ප්ලාස්ටික් කොටස් ඉවත් කර ඊළඟ චක්රය සඳහා අච්චුව වසා දමන්න.

ඉන්ජෙක්ෂන් මෝල්ඩින් මැෂින් මෙහෙයුම් අයිතම: ඉන්ජෙක්ෂන් මෝල්ඩින් මැෂින් මෙහෙයුම් අයිතම අතර පාලක යතුරුපුවරු ක්රියාකාරිත්වය, විදුලි පාලන පද්ධති ක්රියාකාරිත්වය සහ අංශ තුනක හයිඩ්රොලික් පද්ධති ක්රියාකාරිත්වය ඇතුළත් වේ. එන්නත් කිරීමේ ක්රියාවලිය තෝරා ගැනීම, පෝෂණය කිරීමේ ක්රියාව, එන්නත් පීඩනය, එන්නත් කිරීමේ වේගය, පිටකිරීමේ වර්ගය, බැරලයේ එක් එක් කොටසෙහි උෂ්ණත්වය අධීක්ෂණය කිරීම, එන්නත් පීඩනය සහ පසුපස පීඩන ගැලපීම පිළිවෙලින් සිදු කරන ලදී.

ඉස්කුරුප්පු ඇණ එන්නත් කිරීමේ යන්ත්රයේ සාමාන්ය අච්චු සැකසීමේ ක්රියාවලිය නම්: පළමුව, කැටිති හෝ කුඩු ප්ලාස්ටික් බැරලයට එකතු කරන අතර, ඉස්කුරුප්පු කරකැවීම සහ බැරල් පිටත බිත්තිය උණුසුම් කිරීම මගින් ප්ලාස්ටික් උණු කරනු ලැබේ. එවිට යන්ත්රය අච්චුව සහ ඉන්ජෙක්ෂන් ආසනය ඉදිරියට ගෙන යන අතර එමඟින් තුණ්ඩය අච්චුවේ ගේට්ටුවට ආසන්න වන අතර පසුව පීඩන තෙල් ඉන්ජෙක්ෂන් සිලින්ඩරයට වත් කර ඉස්කුරුප්පු ඇණ සාදයි. ඉහළ පීඩනයකින් සහ අධික වේගයකින් අඩු උෂ්ණත්වයක් සහිතව සංවෘත ඩයි තුළට දියවීම එන්නත් කිරීම සඳහා සැරයටිය ඉදිරියට තල්ලු කරනු ලැබේ. නිශ්චිත කාල සීමාවක් හා පීඩන රඳවා තබා ගැනීම (රඳවා තබා ගැනීමේ පීඩනය ලෙසද හැඳින්වේ) සහ සිසිලනය කිරීමෙන් පසුව, දියවීම ified ණීකරනය කර අච්චු කර ඇති අතර නිෂ්පාදිතය පිටතට ගෙන යා හැකිය (පීඩනය රඳවා ගැනීමේ අරමුණ වන්නේ කුහරය තුළ ඇති දියවීම වැළැක්වීමයි. නිෂ්පාදනයට යම් dens නත්වයක් සහ මානයන් ඉවසා දරා ඇති බව සහතික කිරීම. එන්නත් අච්චු ගැසීමේ මූලික අවශ්යතා වන්නේ ප්ලාස්ටික්කරණය, එන්නත් කිරීම සහ අච්චු ගැසීමයි. ප්ලාස්ටික්කරණය යනු අච්චු නිෂ්පාදනවල ගුණාත්මකභාවය සාක්ෂාත් කර ගැනීම සහ සහතික කිරීම සඳහා වන පරිශ්රයයි. අච්චු අවශ්යතා සපුරාලීම සඳහා, එන්නත් කිරීම ප්රමාණවත් පීඩනයක් හා වේගයක් සහතික කළ යුතුය.එමෙන්ම, එන්නත් කිරීමේ පීඩනය ඉතා ඉහළ බැවින් කුහරයේ ඉහළ පීඩනයකට අනුරූප වේ (කුහරයේ සාමාන්ය පීඩනය සාමාන්යයෙන් 20 ත් 45 ත් අතර වේ MPa), එබැවින් ප්රමාණවත් කලම්ප බලයක් තිබිය යුතුය.ජෙක්ෂන් උපාංගය සහ කලම්ප උපාංගය එන්නත් අච්චු යන්ත්රයේ ප්රධාන කොටස් බව පෙනේ.

ප්ලාස්ටික් නිෂ්පාදන ඇගයීම සඳහා ප්රධාන වශයෙන් අංශ තුනක් ඇතුළත් වේ: පළමුවැන්න අඛණ්ඩතාව, වර්ණය, දීප්තිය යනාදිය ඇතුළුව පෙනුමේ ගුණාත්මකභාවය ය; දෙවැන්න ප්රමාණය හා සාපේක්ෂ පිහිටීම අතර නිරවද්යතාවයයි; තෙවනුව භාවිතයට අනුරූප වන භෞතික, රසායනික හා විද්යුත් ගුණාංග වේ. නිෂ්පාදනවල විවිධ අවස්ථා අනුව මෙම ගුණාත්මක අවශ්යතා ද වෙනස් වේ. නිෂ්පාදනවල අඩුපාඩු ප්රධාන වශයෙන් අච්චුවේ සැලසුම, නිරවද්යතාවය සහ ඇඳුම් ඇඳීම ය. නමුත් ඇත්ත වශයෙන්ම, ප්ලාස්ටික් සැකසුම් කම්හලේ කාර්මික ශිල්පීන් බොහෝ විට අච්චු දෝෂ හේතුවෙන් ඇති වන ගැටළු වලට පිළියම් යෙදීම සඳහා තාක්ෂණික ක්රම භාවිතා කිරීමේ දුෂ්කර තත්වයෙන් පීඩා විඳිති.

නිෂ්පාදනවල ගුණාත්මකභාවය සහ ප්රතිදානය වැඩි දියුණු කිරීම සඳහා අවශ්ය ක්රමය වන්නේ ක්රියාවලිය වෙනස් කිරීමයි. එන්නත් කිරීමේ චක්රය ඉතා කෙටි නිසා,

ක්රියාවලි තත්වයන් නිසි ලෙස පාලනය නොකළහොත් අපද්රව්ය අඛණ්ඩව ගලා යයි. ක්රියාවලිය සකස් කිරීමේදී, වරකට එක් කොන්දේසියක් පමණක් වෙනස් කර කිහිප වතාවක් නිරීක්ෂණය කිරීම වඩාත් සුදුසුය. පීඩනය, උෂ්ණත්වය සහ කාලය ඒකාබද්ධ කර සකස් කළ හොත්, ව්යාකූලත්වය සහ වරදවා වටහා ගැනීම පහසුය. ක්රියාවලිය සකස් කිරීම සඳහා බොහෝ ක්රම සහ ක්රම තිබේ. උදාහරණයක් ලෙස, නිෂ්පාදන අසතුටුදායක ලෙස එන්නත් කිරීමේ ගැටලුවට විසඳුම් දහයකට වඩා තිබේ. අපට ගැටළුව විසඳිය හැක්කේ ප්රධාන විසඳුම් එකක් හෝ දෙකක් තෝරා ගැනීමෙන් පමණි. ඊට අමතරව, විසඳුමේ අපෝහක සම්බන්ධතාවය කෙරෙහි ද අප අවධානය යොමු කළ යුතුය. උදාහරණයක් ලෙස: නිෂ්පාදනයට අවපාතයක් ඇත, සමහර විට ද්රව්යමය උෂ්ණත්වය ඉහළ නැංවීමට, සමහර විට ද්රව්යමය උෂ්ණත්වය අඩු කිරීමට; සමහර විට ද්රව්ය ප්රමාණය වැඩි කිරීමට, සමහර විට ද්රව්ය ප්රමාණය අඩු කිරීමට. ප්රතිලෝම පියවර සමඟ ගැටළුව විසඳීමේ ශක්යතාව පිළිගන්න.

III- ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රයේ ප්රධාන තාක්ෂණික පරාමිතීන් වන්නේ

සංවෘත බලය, උපරිම එන්නත් පරිමාව, උපරිම හා අවම ඩයි thickness ණකම, අච්චු මාරු කිරීමේ ආ roke ාතය, අදින්න ද ds ු අතර දුර, පිටකිරීමේ ආ roke ාතය සහ පිටකිරීමේ පීඩනය යනාදිය.

අච්චු නිෂ්පාදන සඳහා සුදුසු එන්නත් අච්චු යන්ත්ර සඳහා තාක්ෂණික අවශ්යතා පහත පරිදි තෝරා ගත හැකිය:

1 ක්ලැම්පින් බලය: නිෂ්පාදන ප්රක්ෂේපණ ප්රදේශය ක්ලැම්පින් බලයට වඩා අඩු අච්චු කුහරයේ පීඩනය මගින් ගුණ කිරීම, පී යනු QF කුහරයේ පීඩනයට සමාන හෝ සමාන වේ;

2 උපරිම එන්නත් පරිමාව: නිෂ්පාදන බර <උපරිම එන්නත් පරිමාව. නිෂ්පාදන බර = උපරිම එන්නත් පරිමාව * 75 ~ 85%.

3 ඉන්ජෙක්ෂන් මෝල්ඩින් මැෂින් අච්චු thickness ණකම: එන්නත් අච්චු යන්ත්රයේ උපරිම හා අවම අගය සහ ලකුණු දෙක අතර පරතරය. අච්චුවේ උපරිම thickness ණකම එන්නත් කිරීමේ අච්චුව උපරිම අච්චුවේ thickness ණකම අච්චුවට වඩා අඩුය. අවම thickness ණකම එන්නත් අච්චු යන්ත්රයේ අවම අච්චු thickness ණකමට සමාන වේ.

පුස් ආ roke ාතය: පුස් විවෘත කිරීමේ දුර = අච්චු thickness ණකම + නිෂ්පාදන උස + පිටවන දුර + නිෂ්පාදන අවකාශය. එනම්, අච්චු-අච්චු දුර.

5 ද ds ු අතර දුර: එනම් අච්චු පිහිටීම ස්ථාපනය කිරීම; අච්චුවේ දිග * පළල අදින්න සැරයටියේ දුරට වඩා අඩුය.

6 පිටකිරීමේ ආ roke ාතය සහ පීඩනය: නිෂ්පාදන විමෝචන දුර සහ පීඩනය <පිටකිරීමේ ආ roke ාතය සහ එන්නත් අච්චු යන්ත්රයේ පීඩනය.

එන්නත් යන්ත්රයේ පද්ධතිය හා සංයුතිය

ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රය සාමාන්යයෙන් එන්නත් කිරීමේ පද්ධතිය, අච්චු වැසීමේ පද්ධතිය, හයිඩ්රොලික් සම්ප්රේෂණ පද්ධතිය, විදුලි පාලන පද්ධතිය, ලිහිසි කිරීමේ පද්ධතිය, උණුසුම හා සිසිලන පද්ධතිය, ආරක්ෂක අධීක්ෂණ පද්ධතිය සහ යනාදිය සමන්විත වේ.

එන්නත් පද්ධතිය

එන්නත් කිරීමේ පද්ධතියේ ක්රියාකාරිත්වය: එන්නත් කිරීමේ ක්රමය එන්නත් කිරීමේ අච්චු යන්ත්රයේ වැදගත්ම අංගයකි, සාමාන්යයෙන් ජලනල, ඉස්කුරුප්පු, ඉස්කුරුප්පු පෙර-ප්ලාස්ටික් ජලනල එන්නත් කිරීමේ ප්රධාන ආකාර තුනක් ඇත. වැඩිපුරම භාවිතා වන වර්ගය වන්නේ ඉස්කුරුප්පුයි. එහි කාර්යය වන්නේ එන්නත් කරන යන්ත්රයේ චක්රයක් තුළ නිශ්චිත වේලාවක නිශ්චිත ප්ලාස්ටික් ප්රමාණයක් ප්ලාස්ටික් කිරීමෙන් පසු යම් පීඩනයක් හා වේගයක් යටතේ ඉස්කුරුප්පු ඇණ මගින් උණු කළ ප්ලාස්ටික් අච්චු කුහරයට එන්නත් කිරීමයි. එන්නත් කිරීමෙන් පසුව, අච්චු කුහරයට එන්නත් කරන ලද දියවීම හැඩය තබා ගනී.

එන්නත් කිරීමේ පද්ධතිය ප්ලාස්ටික්කරණ උපකරණයකින් සහ බලය මාරු කිරීමේ උපකරණයකින් සමන්විත වේ.

ඉස්කුරුප්පු ඉන්ජෙක්ෂන් මෝල්ඩින් මැෂින්හි ප්ලාස්ටික්කරණ උපාංගය ප්රධාන වශයෙන් සමන්විත වන්නේ පෝෂණ උපාංගය, බැරල්, ඉස්කුරුප්පු, මැලියම් පසුකරන සංරචකය සහ තුණ්ඩ වලින්. බල සම්ප්රේෂණ උපාංගයට ඉන්ජෙක්ෂන් සිලින්ඩරයක්, ඉන්ජෙක්ෂන් ආසනයේ චලනය වන සිලින්ඩරයක් සහ ඉස්කුරුප්පු ඇණ උපාංගයක් ඇතුළත් වේ (අ

පුස් කලම්ප ක්රමය

ක්ලැම්පින් පද්ධතියේ ක්රියාකාරිත්වය: ක්ලැම්පින් පද්ධතියේ කාර්යය වන්නේ අච්චු වැසීම, නිෂ්පාදන විවෘත කිරීම සහ පිට කිරීම සහතික කිරීමයි. ඒ සමගම, අච්චුව වසා දැමීමෙන් පසු, අච්චු කුහරයට ඇතුළු වන උණු කළ ප්ලාස්ටික් නිසා ඇති වන අච්චු කුහරයේ පීඩනයට ප්රතිරෝධය දැක්වීම සඳහා ප්රමාණවත් කලම්ප බලයක් සපයනු ලබන අතර, අච්චු මැහුම් වලක්වනු ලබන අතර එමඟින් නිෂ්පාදනවල අයහපත් තත්ත්වය ඇති වේ.

කලම්ප පද්ධතියේ සංයුතිය: කලම්ප කිරීමේ පද්ධතිය ප්රධාන වශයෙන් සමන්විත වන්නේ ක්ලැම්පින් උපාංගය, එල්ලෙන යාන්ත්රණය, ගැලපුම් යාන්ත්රණය, පිටකිරීමේ යාන්ත්රණය, ඉදිරිපස සහ පසුපස ස්ථාවර අච්චුව, චලනය වන අච්චුව, ක්ලැම්පින් සිලින්ඩරය සහ ආරක්ෂක ආරක්ෂණ යාන්ත්රණයෙනි.

හයිඩ්රොලික් පද්ධතිය

හයිඩ්රොලික් සම්ප්රේෂණ පද්ධතියේ ක්රියාකාරිත්වය වන්නේ ක්රියාවලියට අවශ්ය විවිධ ක්රියාමාර්ග අනුව එන්නත් අච්චු යන්ත්රයට බලය සැපයීම සහ එන්නත් අච්චු යන්ත්රයේ විවිධ කොටස්වලට අවශ්ය පීඩනය, වේගය සහ උෂ්ණත්වය යන අවශ්යතා සපුරාලීමයි. එය ප්රධාන වශයෙන් විවිධ හයිඩ්රොලික් සංරචක සහ හයිඩ්රොලික් සහායක සංරචක වලින් සමන්විත වන අතර, තෙල් පොම්පය සහ මෝටරය එන්නත් අච්චු යන්ත්රයේ බල ප්රභවය වේ. එන්නත් සැකසීමේ ක්රියාවලියේ අවශ්යතා සපුරාලීම සඳහා විවිධ කපාට තෙල් පීඩනය සහ ප්රවාහ අනුපාතය පාලනය කරයි.

විදුලි පාලන පද්ධතිය

විද්යුත් පාලන පද්ධතිය සහ හයිඩ්රොලික් පද්ධතිය අතර ඇති සාධාරණ සම්බන්ධීකරණය මඟින් ක්රියාවලි අවශ්යතා (පීඩනය, උෂ්ණත්වය, වේගය, වේලාව) සහ එන්නත් යන්ත්රයේ විවිධ වැඩසටහන් ක්රියාමාර්ග අවබෝධ කර ගත හැකිය. එය ප්රධාන වශයෙන් සමන්විත වන්නේ විදුලි උපකරණ, ඉලෙක්ට්රොනික උපාංග, උපකරණ (පහළ දකුණ බලන්න), හීටර්, සංවේදක යනාදියයි. සාමාන්යයෙන්, පාලන ක්රම හතරක් ඇත, අත්පොත, අර්ධ ස්වයංක්රීය, ස්වයංක්රීය හා සකස් කළ.

උණුසුම / සිසිලන පද්ධතිය

තාපන පද්ධතිය බැරලය සහ ඉන්ජෙක්ෂන් තුණ්ඩය උණුසුම් කිරීම සඳහා යොදා ගනී. ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රයේ බැරලය සාමාන්යයෙන් විදුලි උනුසුම් දඟරයක් තාපන උපකරණය ලෙස භාවිතා කරයි, එය බැරලයෙන් පිටත ස්ථාපනය කර ඇති අතර එය තාප සං ou ටකයක් මගින් බෙදනු ලැබේ. නල බිත්ති තාප සංවහනය හරහා ද්රව්ය ප්ලාස්ටික් කිරීම සඳහා තාප සැපයුම් තාපය; සිසිලන පද්ධතිය ප්රධාන වශයෙන් තෙල් උෂ්ණත්වය සිසිල් කිරීම සඳහා භාවිතා කරයි, අධික තෙල් උෂ්ණත්වය විවිධ දෝෂ ඇති කරයි, එබැවින් තෙල් උෂ්ණත්වය පාලනය කළ යුතුය. සිසිල් කළ යුතු අනෙක් ස්ථානය වන්නේ විසර්ජන වරායේ අමුද්රව්ය දියවීම වැළැක්වීම සඳහා පයිප්පයේ විසර්ජන වරාය අසල ය. එහි ප්රති raw ලයක් ලෙස අමුද්රව්ය නිසි ලෙස පෝෂණය කළ නොහැක.

ලිහිසි කිරීමේ පද්ධතිය

ලිහිසිකරණ පද්ධතිය යනු බලශක්ති පරිභෝජනය අඩු කිරීම සහ කොටස්වල ආයු කාලය වැඩි දියුණු කිරීම සඳහා ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රයේ චලනය වන කොටස් සඳහා චලනය වන අච්චුව, උපාංගය සකස් කිරීම, සැරයටිය සම්බන්ධ කිරීම සහ වෙඩි තැබීමේ වගුව වැනි ලිහිසිකරණ තත්ත්වය සපයන පරිපථයකි. ලිහිසි කිරීම නිතිපතා අතින් ලිහිසි කිරීම හෝ ස්වයංක්රීය විද්යුත් ලිහිසිකරණය විය හැකිය.

ආරක්ෂිත අධීක්ෂණ පද්ධතිය

ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රයේ ආරක්ෂිත උපාංගය ප්රධාන වශයෙන් භාවිතා කරනුයේ මිනිසුන් සහ යන්ත්ර ආරක්ෂණ උපාංග ආරක්ෂා කිරීම සඳහා ය. ප්රධාන වශයෙන් ආරක්ෂිත දොරටුව, ආරක්ෂිත බාධකය, හයිඩ්රොලික් කපාටය, සීමිත ස්විචය, ඡායාරූප විද්යුත් හඳුනාගැනීමේ සංරචක සහ අනෙකුත් සංරචක මගින් විද්යුත් - යාන්ත්රික - හයිඩ්රොලික් අන්තර් සම්බන්ධතා ආරක්ෂාව ලබා ගැනීම.

අධීක්ෂණ පද්ධතිය ප්රධාන වශයෙන් තෙල් උෂ්ණත්වය, ද්රව්ය උෂ්ණත්වය, පද්ධති අධික ලෙස පැටවීම, ක්රියාවලිය සහ උපකරණ අසමත්වීමේ අච්චු යන්ත්රයේ අසමත් වීම නිරීක්ෂණය කරන අතර අසාමාන්ය තත්ත්වය පෙන්නුම් කරයි.

ටොන් 100 සිට 1500 දක්වා ආවරණය වන පරිදි කට්ටල 30 කින් යුත් ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රයක් මෙස්ටෙක් සතුව ඇති අතර අපට විවිධ ප්රමාණයේ ප්ලාස්ටික් කොටස් ග්රෑම් 0.50 සිට කිලෝග්රෑම් 5 දක්වා ප්ලාස්ටික් නිෂ්පාදනය කළ හැකිය. ඔබට එන්නත් අච්චු අවශ්ය ප්ලාස්ටික් නිෂ්පාදන තිබේ නම් කරුණාකර අප හා සම්බන්ධ වන්න